6. АЛЮМИНОТЕРМИТНАЯ СВАРКА РЕЛЬСОВ МЕТОДОМ

«RAILTECH INTERNATIONAL»

Французское промышленное объединение RAILTECH INTERNATIONAL («РЕЛЬТЕХ ИНТЕРНАЦИОНАЛ») — дочернее предприятие металлургической промышленной группы «ДЭЛАШО». «РЕЛЬТЕХ» сформировали в конце 80-х годов XX в. Его деятельность сосредоточена на решении проблем общественного рельсового транспорта, а также электротранспорта вообще. Наиболее важная область деятельности — алюминотермитная сварка рельсов. В ней оно передовой мировой поставщик, ежегодно обеспечивающий материалами изготовление около миллиона алюминотермитных сварных стыков. Около 40 % из них приходится на железные дороги Северной Америки, 40 % — Европы и 20 % — франкоговорящие страны Африки и юго-восточной Азии.

Во время Первой мировой войны технологии фирмы «ДЭЛАШО» использовали при производстве специальных износостойких сплавов сталей для обороны Франции. По окончании войны французские технологии, в частности сварка рельсовых профилей, стали развиваться собственным путем.

В мире установилось стабильное равновесие между внедрением и применением алюминотермитной и электроконтактной сварки. «РЕЛЬТЕХ ИНТЕРНАЦИОНАЛ» занимается обеими технологиями, не считая их конкурирующими. Полторы сотни рельсосварочных машин, выпущенных объединением, могут сваривать 10—25 млн. рельсовых стыков и крестовин.

«РЕЛЬТЕХ» самостоятельно производит и перевозит все материалы для алюминотермитной сварки: термитный порошок, предварительно изготовленные формы и пасту для уплотнения, тигли однократного и многократного применения, все прочие комплектующие для сварного шва, материалы и оснастку для обработки рельсов в пути.

Сварные стыковые соединения традиционно и успешно эксплуатируются на железных дорогах Канады и США, самых современных линиях высокоскоростного поезда ТЖВ во Франции, в тоннелях под проливом Ла-Манш, на Тайване, в Южной Корее и др.

В 1994 г. «РЕЛЬТЕХ ИНТЕРНАЦИОНАЛ» в Праге создало дочернее предприятие RAILTECH SLAVJANA («РЕЛЬТЕХ СЛАВЯН»), которое курирует ряд направлений промышленной деятельности объединения на территории Средней и Восточной Европы. Сложились хорошие отношения и с Россией.

Объединение с 1997 г. — член ОСЖД. «РЕЛЬТЕХ СЛАВЯНА» входит в Международную ассоциацию предприятий городского электротранспорта СНГ (МАП ГЭТ).

Технологии алюминотермитной сварки включают несколько основных процессов (QP, АР 25 и PLA). Способы QP (от английского «quick preheating» — «быстрый подогрев») и QP-CJ (аналогичный процесс с использованием тигля однократного применения) используют при номинальном зазоре между торцами рельсов 25 мм. Использование технологии QP-CJ опытным сварщиком сокращает время непосредственно сварки одного стыка почти на 25 % или 10—12 мин, а вес оборудования на 35 % (на 30 кг) меньше.

Вариант указанных технологических процессов для зазора 68 мм называется WGW (от английского «wide gap weld» — «сварка широкого зазора») и WGW-CJ. Они широко внедрены на Североамериканском континенте и в Австралии, отличаются большим тепловложением. На подогрев рельса Р65 уходит 6 мин при давлении кислорода около 2 бар и пропана около 0,5 бар. Вес порции около 15 кг. Форма на рельсе уплотняется при помощи предварительно изготовленной пасты, поставляемой в ведерках весом 10 кг, защищенной от промерзания и высыхания. Одно ведерко расходуется на четыре сварных стыка.

Упаковка для одного сварного стыка (коробка) содержит порцию термита, форму для литья, состоящую из трех частей, мостик формы и, в случае применения многократного тигля, также пробку для автоматического пуска.

Одноразовый тигель поставляется в особой упаковке. Он оснащен пробкой автоматического пуска.

У тигля многократного использования огнеупорной оболочки «футеровки» при нормальном обслуживании хватает на 20—30 реакций при сварке рельсов типа Р65. Опытные сварщики выполняют даже до 60 сварок с одной оболочкой.

Процессы QP/WGW и QP-CJ/WGW-CJ усовершенствованы в основном для трансконтинентальных линий Канады и США. Они предназначены для протяженных линий с большими расстояниями между населенными пунктами, где климатические условия и источники рабочей силы подчиняются многочисленным случайным факторам. Например, в Канаде до сегодняшнего дня сохранился метод подогрева при помощи не кислородо-пропановой смеси, а смеси бензина и воздуха.

Особенности технологий АР 25 и PLA такие:

- высокая чистота применяемых газов, необходимость постоянного и одинакового их качества, так как давление газовой смеси должно поддерживаться на постоянном нормативном уровне в течение всех сварочных работ;

- время подогрева определяет опытный сварщик-алюминотермист в зависимости от профиля соединяемых концов рельсов и состояния окружающей среды.

Методами АР 25 и PLA пользуются на тех железных дорогах Центральной Европы, где традиция алюминотермитной сварки никогда не прерывались и где в год надо сваривать примерно 2 стыка на 1 км пути (например, 22000 в Чешской республике и Венгрии, 12000 — в Словакии).

Технологические процессы QP-CJ и WGW-CJ благодаря их относительной простоте и высокой надежности внедряются на железных дорогах Российской Федерации.

Особое внимание уделяется тщательному выполнению всех операций квалифицированными сварщиками, их обучению применительно к реальным условиям работы. Дли российских специалистов составлены справочные пособия, фактически являющиеся технологическими картами для выполнения сварки в пути. Дипломы фирмы «РЕЛЬТЕХ ИНТЕРНАЦИОНАЛ» уже получили сварщики на Московской и Октябрьской дорогах.

Методы алюминотермитной сварки с нормальным и широким сварным швом успешно испытаны на Экспериментальном кольце ВНИИЖТа. По стыкам с шириной шва 25 мм, спаренных термитом марки 1200, пропущено более 320 млн. т груза при осевых нагрузках 270—300 кН и скоростях движения 75 км/ч. По стыкам с широким «ремонтным» зазором 68 мм прошло более 100 млн. т.

На Московской дороге в 2002 г. методом QP-CJ сварили стыки на пяти стрелочных переводах. Выхода их из строя по причине дефектов и стыках не зафиксировано.

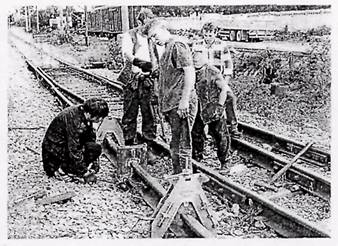

Рис. 4. Сварка стрелочного перевода.

В НИИМостов, г. Санкт-Петербург, разработана Инструкция по дефектоскопированию алюминотермитных сварных стыков, выполненных по технологии фирмы «РЕЛЬТЕХ ИНТЕРНАЦИОНАЛ». По новой Инструкции можно контролировать всю поверхность сварного шва шириной 25 и 68 мм. По технологии «РЕЛЬТЕХ» можно сваривать поверхностно или объемнозакаленные рельсы с повышенной твердостью, а также переходные рельсы разных типов.

Сварка с использование металла повышенной твердости применяется на основании требований, базирующихся на многолетнем опыте эксплуатации железных дорог, пользующихся легированными или закаленными рельсами. Твердость металла сварного шва решающим образом ограничивает длину колебания твердости в зоне термического влияния (до 68 мм). Во время эксплуатации в пути сварной шов повышенной твердости исключает появление дефектов в виде выработки и наплывов металла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.