годовая производственная программа выпуска, N=308000 т;

Квн – коэффициент, учитывающий выполнение норм, Квн=1;

Fд – эффективный (действительный) годовой фонд времени работы оборудования, Fд=6550 ч.

Принятое число единиц оборудования nпр определяем путем увеличения до большего целого расчетного числа единиц оборудования.

Коэффициент загрузки оборудования Кз определяем по формуле:

.

.

Коэффициент занятости оборудования обработкой данной детали определяется:

, где Кнз

– коэффициент нормативной загрузки оборудования, Кнз=0.8.

, где Кнз

– коэффициент нормативной загрузки оборудования, Кнз=0.8.

Базовый вариант:

nр=70000×4/(60×1×6550)=0.712;

Принимаю nр=1 шт.

Кз=0.712/1=0.712.

Кзан=0.712/0.8=0.89.

Предлагаемый вариант:

nр=70000×2.6/(60×1×6550)=0.46;

Принимаю nр=1 шт.

Кз=0.46/1=0.46.

Кзан=0.46/0.8=0.575.

Полученные результаты приведены в таблице 3.

Таблица 3 – Сравнение загруженности оборудования по вариантам технологического процесса

|

№ варинта тех. процесса |

Модель оборудования |

Коэффициент загрузки |

Коэффициент занятости |

|

1 |

Прокатная клеть |

0.712 |

0.89 |

|

2 |

Прокатная клеть с доп. рольгангом |

0.46 |

0.575 |

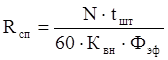

Число основных рабочих, необходимых для осуществления технологического процесса определяем по формуле:

, где Фэф

– эффективный фонд времени среднесписочного рабочего, Фэф=1630 ч.

, где Фэф

– эффективный фонд времени среднесписочного рабочего, Фэф=1630 ч.

Базовый вариант:

Rсп=70000×2.5/(60×1×1630)=1.8 принимаю 2 чел;

Предлагаемый вариант:

Rсп=70000×2.6/(60×1×1630)=1.86 Принимаю 2 человека на смену.

Таблица 4 – Численность работающих по сравниваемым вариантам технологического процесса

|

№ варинта тех. процесса |

Категория работающих |

Численность работающих |

Квалификаци-онный разряд |

|

1 |

Оператор поста управления стана горячей прокатки – `` – |

1 1 |

7 6 |

|

2 |

Оператор поста управления стана горячей прокатки – `` – |

1 1 |

7 6 |

Так как устройство для сталкивания раската на дополнительный рольганг и сам рольганг работают в автоматическом режиме, (управление от центральной ЭВМ), то дополнительных работников нанимать не требуется. В экстренных случаях управление сталкивающим устройством может предаваться на ручное резчикам горячего металла.

Планировка рабочих мест состоит в разработке проекта расположения технологического оборудования, рабочих и организационной оснастки для каждого рабочего места.

Удельная площадь на единицу оборудования определяется как отношение общей площади участка, занятой оборудованием, к принятому числу оборудования на участке.

Учитывая все вышесказанное, используя методику определения площадей, изложенную в [2] с.227 принимаем следующие производственные площади:

базовый вариант:

прокатная клеть – 76 м2;

удлинительный рольганг – 40 м2;

отводящий рольганг – 12 м2.

предлагаемый вариант:

прокатная клеть – 76 м2;

удлинительный рольганг – 40 м2;

отводящий рольганг – 53 м2;

дополнительный рольганг – 9 м2;

толкатель – 16 м2.

Планировки рабочих мест по базовому и предлагаемому вариантам представлены на рис. 1 и рис. 2 (см. приложение).

Выбор и экономическое обоснование целесообразности применения того или иного технологического варианта заключается в анализе и оценке затрат по каждому варианту.

Для реализации подойдет тот вариант, который обеспечит минимальные приведенные затраты на заданный объем продукции:

Пз=Ст+Ен×К ® min, где Ст – технологическая себестоимость производственной программы;

Ен – нормативный коэффициент эффективности;

К – капитальные вложения в производственные фонды.

В развернутом виде формула приведенных затрат имеет вид:

Пз=(Сзп+Сстр+См+Са+Ср+Сэс+Ссж+Сосн+Спл+Спроч)+Ен×(Коб+Кзд+Косн), где Сзп – заработная плата работающих;

Сстр – отчисления на соц.страхование;

См – затраты на основные и вспомогательные материалы;

Са – расходы по возмещению износа оборудования, амортизационные отчисления;

Ср – затраты на ремонт и обслуживание оборудования;

Сэс – затраты на силовую электроэнергию;

Ссж – затраты на сжатый воздух;

Сосн – расходы по возмещению износа оснастки;

Спл – расходы на использование производственной площади;

Спроч – прочие цеховые расходы;

Коб – капитальные вложения в обордование;

Кзд – капитальные вложения в здания;

Косн – капитальные вожения в оснастку.

Общие затраты на материалы слагаются из затрат на основные и вспомогательные материалы.

Затраты на основные материалы, Смо определяются по формуле:

Смо=(qм×Цм×Ктз-qотх×Цотх) ×N, где qм – норма расхода материала, qм=1.043 т/т (для прокатного пр-ва);

Цм – оптовая цена материала, руб/т;

Ктз – коэффициент, учитывающий транспортно-заготовительные расходы, Ктз=1.05;

qотх – количество реализуемых отходов материала, приходящегося на тонну проката, т/т;

Цотх – цена отходов, руб/т.

для базового варианта:

Смо=(1.043×10479857×1.05-0.043×59024) ×70000×4.4=3534139027357,4 руб.

для предлагаемого варианта:

Смо=(1.043×10479857×1.05-0.043×59024) ×70000×4.4=3534139027357,4 руб.

Затраты на вспомогательные материалы принимаем равными 2% от стоимости основных материалов:

для базового варианта:

Смв=3534139027357,4/100×2=70682780547,148 руб.

для предлагаемого варианта:

Смв=70682780547,148 руб.

Общие затраты и для базового и для предлагаемого варианта:

См=Смо+Смв=3534139027357,4+70682780547,148=

=3604821807904,548 руб

Результаты расчета затрат на материалы сводим в таблицу 5.

Таблица 5 – Сводная ведомость годового расхода и затрат на основные и вспомогательные материалы

|

Вариант ТП |

Наиме-нование и марка материа-ла |

Годовая потреб-ность в материа-ле, т |

Цена материа-ла, руб |

Затраты на годовой объем материалов, тыс.руб |

Кол-во реали-зуемых отхо-дов, т |

Цена отхо-дов, руб/т |

Стои-мость отходов, руб |

Затраты на годовой объем материалов – стоимость возвратных отходов, руб |

|

1 |

Сталь |

308000 |

10479857 |

3227795956 |

13244 |

59024 |

781713856 |

3604821807904 |

|

2 |

Сталь |

308000 |

10479857 |

3227795956 |

13244 |

59024 |

781713856 |

3604821807904 |

В виду того, что на предприятии-базе используется контрактно-премиальная форма оплаты, а также в виду сложности расчетов данной формы оплаты труда принимаю заработную плату операторов поста управления тана горячей прокатки по состоянию на 28.09.1999г в размере:

оператор 7-го разряда – 60898,4 руб/час;

оператор 6-го разряда – 54447,0 руб/час;

Основная заработная плата рабочих с учетом 4 смен определяется:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.