опор предварительно подбираем подшипники шариковые радиальные однорядные (ГОСТ 8338-75), Серия лёгкая, обозначение: 210. Из табл. для принятых подшипников находим [5, приложение]:

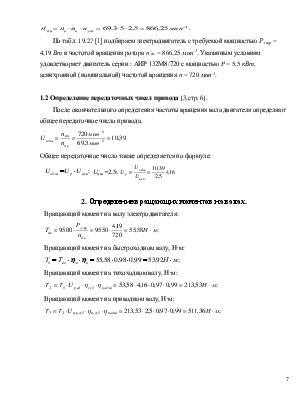

Определим расчетный ресурс подшипника: р = 3 (степень для шариковых подшипников), а2=0,7

Так как условие расчетного ресурса выполняется, оно больше требуемого, то подшипники 210 ГОСТ 8338-75 пригодны.

4.3. Уточненный расчет валов (расчет на прочность).

Проверку статической прочности производят в целях предупреждения пластических деформаций в период действия кратковременных перегрузок (например, при пуске). Величина перегрузки зависит от конструкции передачи. Запас усталостной прочности определяется [1, стр.210]::

где

где

Sσ – запас усталостной прочности по изгибу, Sτ – запас усталостной прочности по

кручению. ![]() допускаемый коэффициент

запаса,

допускаемый коэффициент

запаса, ![]() 1,5 – для валов

редукторов.

1,5 – для валов

редукторов.

Амплитуду напряжений цикла в опасном сечении определяют по формулам:

Определяем по таблице необходимые для расчета коэффициенты. Для стали Ст45 при диаметре заготовки не более 120 мм и твердостью не ниже 240 НВ механические характеристики (Н/мм2):

- предел выносливости: ![]() ; [1, стр.214, табл.

12.14]:

; [1, стр.214, табл.

12.14]:

- предел текучести материала вала: ![]() ;

;

![]() ;

; ![]() ;

; ![]() .

.

4.3.1 Тихоходный вал.

а) Сечение под колесом.

Момент сопротивления сечения вала.

;

;

![]()

![]()

![]()

Пределы выносливости вала в рассматриваемом сечении:

где

где ![]() и

и ![]() - пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения,

- пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения, ![]() и

и ![]() - коэффициенты

концентрации напряжений для данного сечения вала (определяются по табл.).

- коэффициенты

концентрации напряжений для данного сечения вала (определяются по табл.).

- условие выполняется.

- условие выполняется.

б) Сечение на конце вала.

Момент сопротивления сечения вала.

;

;

![]()

![]()

![]()

Пределы выносливости вала в рассматриваемом сечении:

где

где ![]() и

и ![]() - пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения,

- пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения, ![]() и

и ![]() - коэффициенты

концентрации напряжений для данного сечения вала (определяются по табл.).

- коэффициенты

концентрации напряжений для данного сечения вала (определяются по табл.).

- условие выполняется.

- условие выполняется.

4.4. Расчет шпоночных соединений[1, стр. 91]:.

4.4.1 Быстроходный вал.

Для передачи вращающего

момента в основном применяют призматические и сегментные шпонки. Призматические

шпонки выполняют прямоугольного сечения. Концы шпонок могут быть как

скругленные, так и плоские. Стандарт предусматривает для каждого размера вала

определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах

ширину b и высоту h берут из таблицы, а длину ее

определяют по формуле:  где

где

Т- вращающий момент, Н∙мм, d– диаметр вала, мм; (h-t1) – высота грани шпонки в ступице,

работающая на смятие, мм; t1- глубина

врезания шпонки в паз вала (определяется по табл.); ![]() допускаемые напряжения

смятия, для стальной ступицы

допускаемые напряжения

смятия, для стальной ступицы

![]() ;

;

Длину шпонки определяем по формуле: ![]() по таблице принимаем 25

мм.

по таблице принимаем 25

мм.

4.4.2 Тихоходный вал.

![]() по таблице принимаем 33

мм.

по таблице принимаем 33

мм.

4.4.3 Шпонка для крепления колеса на вал.

5.Расчет основных размеров корпусных деталей и крышек.

5.1Толщина стенки d корпуса редуктора [3, стр.18]::

![]() ;

;

![]() ,

,

Принимаем d = 6 мм.

Зазор между поверхностью колес и внутренней поверхностью корпуса [1,стр.45]:

![]() , где L – расстояние между внешними поверхностями деталей передач, мм.

, где L – расстояние между внешними поверхностями деталей передач, мм.

![]()

Принимаем а = 12 мм.

Расстояние между дном корпуса и поверхностью колеса [1]:

![]()

Диаметр d (мм) винтов крепления крышки принимают в зависимости от вращающего момента T (Н∙м) на выходном валу редуктора [1,стр.264]:

![]()

![]()

Принимаем винты М10. Диаметр штифтов, осуществляющих фиксирование крышки относительно корпуса редуктора, вычисляется по формуле:

![]()

![]()

Принимаем dшт = 8 мм.

Примем для подшипников выходного вала закладные крышки, а для быстроходного вала примем накладные крышки.

Остальные размеры принимаются конструктивно на основании вычисленных выше величин по рекомендациям из [1], [2], [3].

Заключение.

В данном курсовом проекте был разработан цилиндрический одноступенчатый редуктор, а также привод цепного транспортера.

Для облегчения изготовления привода применяется максимальное количество стандартных изделий. Например, муфты, шпонки, винты, болты, шайбы и др.

Были проведены расчеты на прочность по контактным напряжениям и напряжениям изгиба, сечение вала под колесом было проверено на усталостную прочность. Был проведен расчет подшипников по динамической грузоподъемности. По результатам всех расчетов было установлено, что разработанный привод цепного транспортёра выполнен с запасом прочности.

В курсовом проекте имеется графическая часть, в неё входит сборочные и рабочие чертежи со спецификациями.

Благодаря проделанной работе мы ознакомились с принципом действия данного редуктора, а так же с назначением отдельных его частей.

Библиографический список.

1. Дунаев П. Ф., Леликов О.П., «Детали машин. Курсовое проектирование.» М.: Высшая школа; 399 с ;1990.

2. Шейнблит А. Е. «Курсовое проектирование деталей машин»: Учеб. пособие. Изд. 2-е, перераб. и дополн. - Калининград. 454с ; 1999.

3. Детали машин: «Методические указания к самостоятельной работе

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.