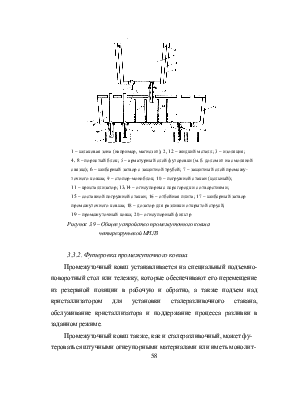

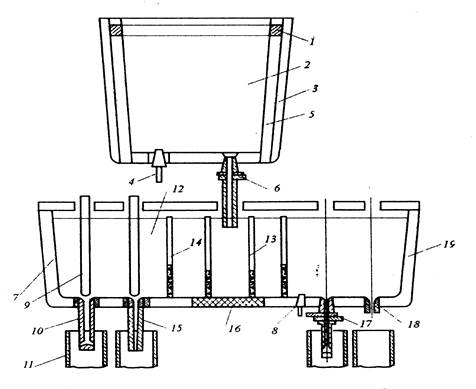

1 – шлаковая зона (например, магнезит); 2, 12 – жидкий металл; 3 – изоляция;

4, 8 – пористый блок; 5 – арматурный слой футеровки (м.б. доломит на смоляной связке); 6 – шиберный затвор с защитной трубой; 7 – защитный слой промежуточного ковша; 9 – стопор-моноблок; 10 – погружной стакан (цельный);

11 – кристаллизатор; 13,14 – огнеупорные перегородки с отверстиями;

15 – составной погружной стакан; 16 – отбойная плита; 17 – шиберный затвор промежуточного ковша; 18 – дозатор для разливки открытой струей;

19 – промежуточный ковш; 20 – огнеупорный фильтр

Рисунок 3.9 – Общее устройство промежуточного ковша

четырехручьевой МНЛЗ

3.3.2. Футеровка промежуточного ковша

Промежуточный ковш устанавливается на специальный подъемно-поворотный стол или тележку, которые обеспечивают его перемещение из резервной позиции в рабочую и обратно, а также подъем над кристаллизатором для установки сталеразливочного стакана, обслуживание кристаллизатора и поддержание процесса разливки в заданном режиме.

Промежуточный ковш так же, как и сталеразливочный, может футероваться штучными огнеупорными материалами или иметь монолитную футеровку. Тип футеровки зависит от марки разливаемой стали, наличия огнеупорных материалов и требуемой стойкости футеровки.

Футеровка промежуточных ковшей состоит, как правило, из трех слоев: теплоизоляционного, арматурного и рабочего. Теплоизоляционный слой снижает тепловые потери и температуру корпуса ковша, что препятствует его тепловой деформации и позволяет улучшить условия труда на рабочей площадке.

В качестве теплоизоляционного слоя в зависимости от условий разливки используется асбестовый лист, легковесные огнеупорные материалы и шамотный кирпич. Арматурный слой защищает металлический корпус от воздействия жидкого металла и выполняется обычно из шамотного кирпича. Рабочий слой футеровки может выполняться из шамотного, высокоглиноземистого или периклазового кирпича. Для увеличения стойкости футеровка рабочего слоя может подвергаться торкретированию или может быть покрыта защитным слоем.

Ковши небольшой вместимости могут выполняться с набивной футеровкой.

В зоне падения струи металла из сталеразливочного ковша устанавливается так называемая отбойная плита, которая изготавливается из плавленного муллита или периклаза.

Для обеспечения необходимого температурного режима при разливке и снижения тепловых потерь футеровка промежуточных ковшей разогревается перед разливкой до 1200…1500 0С, а иногда и выше. Это требует наличия на рабочей площадке специально оборудованного стенда (резервной позиции) и ухудшает экологические условия работы.

В последнее время все более широко применяются так называемые холодные промежуточные ковши, т.е. промежуточные ковши без предварительного нагрева. В качестве рабочего слоя используются изоляционные плиты толщиной 25…30 мм, изготовленные из волокнистых материалов на основе оксида кремния (80…90%SiO2) или периклаза (70…85% MgO) и связки. Использование такой футеровки позволяет не подвергать футеровку предварительному нагреву благодаря высокому теплоизолирующему эффекту плит. Нагреваются только разливочные стаканы, стопоры и защитные трубы. Потеря температуры металла в начале разливки в зависимости от типа МНЛЗ только на 5…10% выше, чем при использовании обычных ковшей. Хорошие экономические показатели при использовании холодных ковшей обеспечиваются хорошей стойкостью против эрозии теплоизоляционных плит. Стойкость таких ковшей составляет 8…10 плавок. Кроме того, в значительной степени снижаются затраты на выполнение футеровки ковша. В этом случае футеровка выполняется, как правило, из штучных огнеупорных материалов (обычно шамотных). Днище промежуточного ковша засыпают ровным слоем песка, на который укладывают донные плиты. Затем на эти плиты устанавливают боковые стенки. Швы обмазываются и уплотняются быстротвердеющей обмазкой. Зазор между изоляционными плитами и футеровкой засыпается песком. Плиты прижимаются к стенкам промежуточного ковша с помощью распорных прутков или труб.

Использование таких ковшей позволяет резко сократить затраты труда на их ремонт.

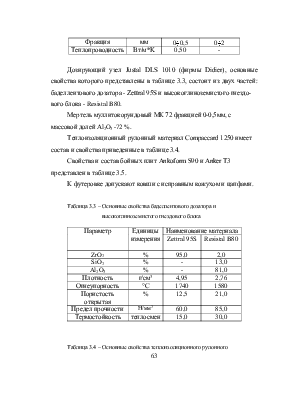

Для разливки стали рядового сортамента, как наиболее экономичную, рекомендуется использовать рабочую футеровку промежуточных ковшей из бетона на основе кварцита Овручского месторождения.

Бетон может приготавливаться из смеси СКМ-97, на жидком стекле со шлаком феррохромового производства в качестве отвердителя.

Арматурный слой футеровки на таких ковшах выполняется из кирпича ШКУ-39 на мертеле МК-72.

При разливке высококачественных марок стали для рабочего слоя футеровки промежуточных ковшей предлагается использовать форстеритовую торкрет-массу с добавкой графита - Ankertun LTC, для арматурного слоя – высокоглиноземистый бетон Ankocast SV 90/06.

Применение высокоглиноземистого бетона требует дополнительного оборудования: шаблона для заливки, наливной установки и установки сушки. Бетонная футеровка, ввиду отсутствия швов, обладает высокой надежностью и может эксплуатироваться при разливке до 1000 плавок.

Достаточная толщина арматурного слоя футеровки 120 мм - для стен и 150 мм - для днища, однако для унификации кожухов промковшей с основной и кислой рабочей футеровкой толщина арматуры увеличивается до 150-200 мм.

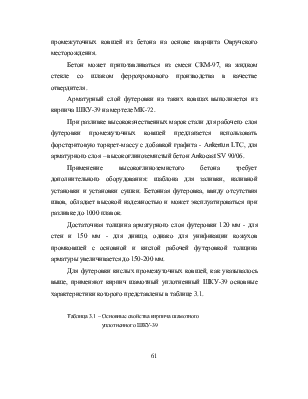

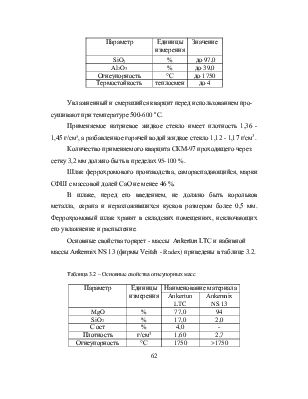

Для футеровки кислых промежуточных ковшей, как указывалось выше, применяют кирпич шамотный уплотненный ШКУ-39 основные характеристики которого представлены в таблице 3.1.

Таблица 3.1 – Основные свойства кирпича шамотного уплотненного ШКУ-39

|

Параметр |

Единицы измерения |

Значение |

|

SiO2 |

% |

до 97,0 |

|

Al2O3 |

% |

до 39,0 |

|

Огнеупорность |

°С |

до 1750 |

|

Термостойкость |

теплосмен |

до 4 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.