ПЛАЗМОХИМИЧЕСКОЕТРАВЛЕНИЕИОСАЖДЕНИЕ

ОСНОВНЫЕСВЕДЕНИЯ

Плазмохимическую обработку применяют для травления диоксида и нитрида кремния, алюминия, хрома, вольфрама, молибдена, удаления фоторезиста (электронорезиста), а также для осаждения слоев различных диэлектриков, металлов и их силицидов.

Наибольший интерес представляет плазмохимическое травление (ПХТ), так как оно обладает селективностью, равномерностью и скоростью, сравнимыми с жидкостным химическим травлением, но не требует очистки поверхностей после обработки, позволяет одновременно травить подложки и удалять фоторезистивные (электронорезистивные) маски, а также может использоваться для обработки любых материалов (нитрида кремния, алюминия, хрома, золота, платины, титана, молибдена, вольфрама и др.). Кроме того, процессом плазмохимического травления может управлять ЭВМ.

Контролируют окончание травления, например поликристаллического кремния, нанесенного на слой диоксида кремния, по снижению температуры. Травление диоксида кремния не сопровождается выделением теплоты.

При травлении полупроводниковых подложек, загруженных в кассету, принимают меры для защиты их обратной стороны. Такая защита может быть выполнена слоем диоксида кремния, фоторезиста или пленкой алюминия. При горизонтальном расположении полупроводниковых подложек в рабочей камере их защита не требуется. Обработка незащищенных нерабочих сторон подложек вызывает их нагрев и хемосорбцию свободных радикалов, что может привести к замедлению либо прекращению травления диоксида и нитрида кремния или других материалов на рабочей стороне подложек.

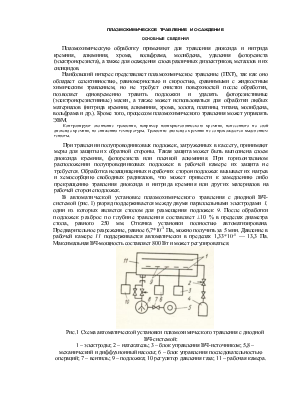

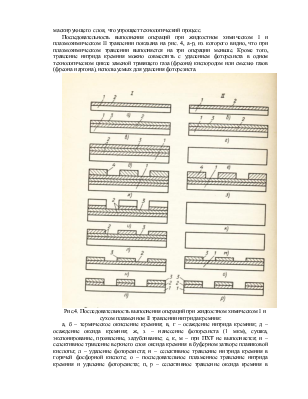

В автоматической установке плазмохимического травления с диодной ВЧ-системой (рис. I) разряд поддерживается между двумя параллельными электродами 1, один из которых является столом для размещения подложек 9. После обработки подложек разброс по глубине травления составляет ±10 % в пределах диаметра стола, равного 250 мм. Откачка установки полностью автоматизирована. Предварительное разрежение, равное 6,7*10-3 Па, можно получить за 5 мин. Давление в рабочей камере 11 поддерживается автоматически в пределах 1,33*10-1 — 13,3 Па. Максимальная ВЧ-мощность составляет 800 Вт и может регулироваться.

Рис.1 Схема автоматической установки плазмохимического травления с диодной ВЧ-системой:

1 – электроды; 2 – натекатель; 3 – блок управления ВЧ-источником; 5,8 – механический и диффузионный насосы; 6 – блок управления последовательностью операций; 7 – вентиль; 9 – подложка; 10 регулятор давления газа; 11 – рабочая камера.

В

производстве полупроводниковых приборов и ИМС используют структуры

типа кремний - диоксид кремния (![]() -

-

![]() ),

кремний – диоксид кремния – кремний (

),

кремний – диоксид кремния – кремний (![]() -

-

![]() -

-

![]() )

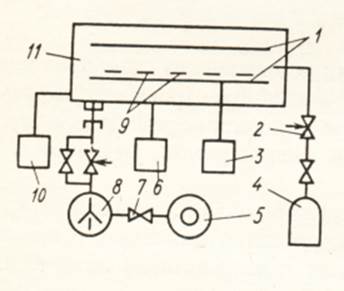

и др. При химической обработке этих структур происходит подтравливание

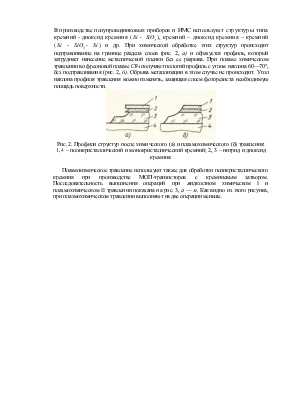

на границе раздела слоев (рис. 2, а) и образуется профиль, который

затрудняет нанесение металлической пленки без ее разрыва. При плазме

химическом травлении во фреоновой плазме CF4 получают

пологий профиль с углом наклона 60—70°, без подтравливания (рис. 2, б). Обрыва

металлизации

в этом случае не происходит. Угол наклона профиля травления можно

изменять, защищая слоем фоторезиста необходимую площадь поверхности.

)

и др. При химической обработке этих структур происходит подтравливание

на границе раздела слоев (рис. 2, а) и образуется профиль, который

затрудняет нанесение металлической пленки без ее разрыва. При плазме

химическом травлении во фреоновой плазме CF4 получают

пологий профиль с углом наклона 60—70°, без подтравливания (рис. 2, б). Обрыва

металлизации

в этом случае не происходит. Угол наклона профиля травления можно

изменять, защищая слоем фоторезиста необходимую площадь поверхности.

Рис. 2. Профили структур после химического (а) и плазмохимического (б) травления:

1, 4 – поликристаллический и монокристаллический кремний; 2, 3 – нитрид и диоксид кремния.

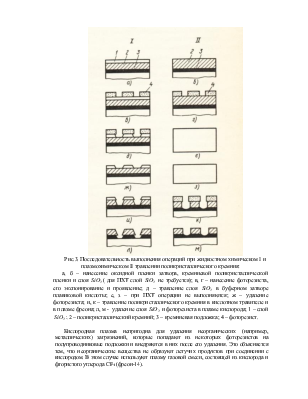

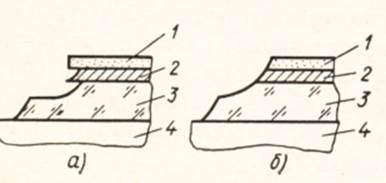

Плазмохимическое травление используют также для обработки поликристаллического кремния при производстве МОП-транзисторов с кремниевым затвором. Последовательность выполнения операций при жидкостном химическом I и плазмохимическом II травлении показана на рис. 3, а — м. Как видно из этого рисунка, при плазмохимическом травлении выполняют на две операции меньше.

Рис.3. Последовательность выполнения операций при жидкостном химическом I и плазмохимическом II травлении поликристаллического кремния:

а, б –

нанесение оксидной пленки затвора, кремниевой поликристаллической пленки и слоя

![]() (

для ПХТ слой

(

для ПХТ слой ![]() не

требуется); в, г – нанесение фоторезиста, его экспонирование и проявление; д –

травление слоя

не

требуется); в, г – нанесение фоторезиста, его экспонирование и проявление; д –

травление слоя ![]() в

буферном затворе плавиковой кислоты; е, з – при ПХТ операции не выполняются; ж

– удаление фоторезиста; и, к – травление поликристаллического кремния в

кислотном травителе и в плазме фреона; л, м - удаление слоя

в

буферном затворе плавиковой кислоты; е, з – при ПХТ операции не выполняются; ж

– удаление фоторезиста; и, к – травление поликристаллического кремния в

кислотном травителе и в плазме фреона; л, м - удаление слоя ![]() и

фоторезиста в плазме кислорода; 1 – слой

и

фоторезиста в плазме кислорода; 1 – слой ![]() ;

2 – поликристаллический кремний; 3 – кремниевая подложка; 4 – фоторезист.

;

2 – поликристаллический кремний; 3 – кремниевая подложка; 4 – фоторезист.

Кислородная плазма непригодна для удаления неорганических (например, металлических) загрязнений, которые попадают из некоторых фоторезистов на полупроводниковые подложки и внедряются в них после его удаления. Это объясняется тем, что неорганические вещества не образуют летучих продуктов при соединении с кислородом. В этом случае используют плазму газовой смеси, состоящей из кислорода и фтористого углерода CF4 (фреон-14).

Фоторезист и неорганические соединения, взаимодействуя соответственно с кислородом и фтористым углеродом, становятся летучими и легко удаляются. Скорость такой обработки ниже, чем при обработке в кислородной плазме, но высокое качество очистки компенсирует этот недостаток.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.