Поверхность кремниевых монокристаллнческих пластин окисляют и покрывают светочувствительным фоторезистом. Слой фоторезиста экспонируют через фотошаблон, изменяя при этом его химические свойства. При использовании негативного фоторезиста облученные места теряют растворимость, в то время как в случае позитивного фоторезиста они растворяются в проявляющем растворе. Затем окисленный слой травится в местах, свободных от лака, и фоторезист полностью удаляют. Через вскрытые таким образом окна производят легирование, во время которого доноры или акцепторы из газовой фазы диффундируют в монокристаллическую подложку кремния на определенную глубину в зависимости от температуры и времени процесса, при этом рельеф окисного слоя действует как маска по отношению к легирующему веществу. Последующим окислением окна снова закрываются. Повторяя технологические операции окисления, селективного травления на основе фотолитографии и диффузии, которые в совокупности образуют планарную технологию, можно реализовать различные схемные элементы: диоды, транзисторы, сопротивления и емкости. Далее эти технологические операции рассматриваются более подробно.

Эпитаксия

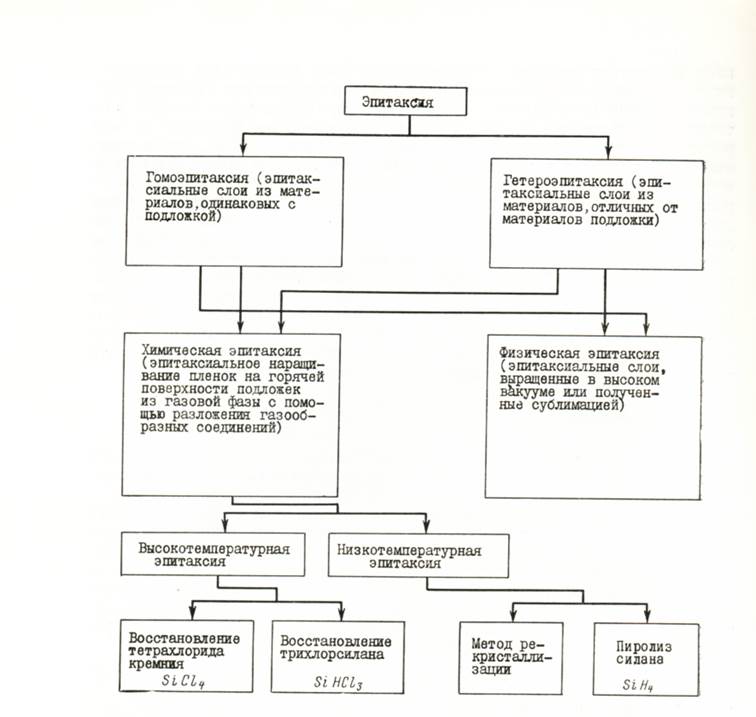

Как следует из принципов функционирования ИМ, часто требуются разнообразные подложки, состоящие из нескольких гомогенно-легированных слоев с сильно отличающимися удельными сопротивлениями или слоев с различным типом проводимости (р- или n-типа). Выращивание тонких монокристаллических полупроводниковых пленок на монокристаллической подложке называется эпитаксией. Существующие способы эпитаксии приведены на рис. 1. Наибольшее технологическое значение имеет в настоящее время химическая эпитаксия. Высокотемпературная эпитаксия представляет собой термохимический процесс. Кремний получают термическим разложением тетрахлорида кремния в атмосфере водорода при 1150—1250°С

![]()

или восстановлением трихлорсилана

![]() .

.

Одновременно на основе определенных добавок галогенидов легирующих элементов (ВС13, AsCl3, PC13) к газовой смеси, например

![]()

можно получать определенное сопротивление и тип проводимости в выращенных слоях. При высокотемпературной эпитаксии может произойти диффузия примесей из подложки. Но если необходимы эпитаксиальные слои с резким профилем примесей, используют низкотемпературную эпитаксию. Для низкотемпературной эпитаксии применяют двухступенчатый процесс, при котором за очень короткой высокотемпературной фазой (2 мин при 1175°С) следует продолжительная низкотемпературная фаза (45 мин при 1050°С) или пиролиз силана при 9500С

![]() .

.

Рис. 1. Методы эпитаксии.

На основе эпитаксии можно выращивать па подложках с очень низким удельным

сопротивлением — около 5 мОм*см слои хотя и той же проводимости, но с высоким удельным

сопротивлением (2—20 Ом*см). Эти слои и

служат, собственно, основой для формирования интегральных элементов. В этом случае говорят о ![]() или

или

![]() +-эпитаксии.

Схема установки для эпитаксиального

наращивания показана на рис. 2.

+-эпитаксии.

Схема установки для эпитаксиального

наращивания показана на рис. 2.

Рис.2. Схема установки для эпитаксиального наращивания пленок кремния:

1 – кран;

2 – измеритель скорости потока; 3 – кварцевая труба; 4 – графитовая подставка4 5 – пластины кремния; 6 – высокочастотный индуктор.

Окисление

Целенаправленное введение атомов примеси в подложку возможно потому, что поверхность кремния покрыта твердой, химически стойкой и температуростабильной окисной пленкой, очень трудно преодолимой при проведении диффузии для атомов примеси (доноров или акцепторов). Эту пленку можно удалить с определенных мест с помощью фотолитографии. Окисные слои, кроме того, обеспечивают пассивацию поверхности изготовленных элементов, а значит, повышение надежности всей интегральной микросхемы, изоляцию внутрисхемных проводников друг от друга и формирование полевого электрода униполярных элементов.

При термическом окислении кремниевые пластины нагревают в кварцевой трубчатой печи приблизительно до температуры 12000С и окисляют в потоке сухого и влажного кислорода (рис.3).

|

|

Рис.3. Принцип термического окисления:

1 – кран; 2 – измеритель скорости потока; 3 – термостат; 4 – кварцевый баллон; 5 – кварцевая труба; 6 – пластины кремния; 7 – печь нагревательная.

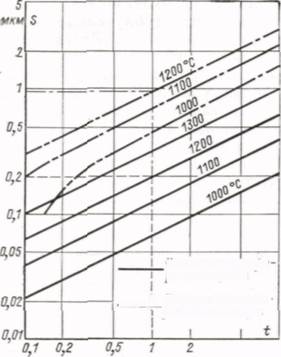

Скорость роста окисной пленки составляет в соответствии с рис. 4 0,2

мкм/ч для сухого и приблизительно 1 мкм/ч для влажного кислорода.

Оптимальная толщина пленки ограничена сверху необходимой

адгезионной прочностью и отсутствием трещин (из-за различия в

температурных коэффициентахлинейного расширения Si и SiO2) и снизу — скоростью, с которой впоследствии при диффузионном процессе атомы примеси проникают в пленку кварца (пленка

Скорость роста окисной пленки составляет в соответствии с рис. 4 0,2

мкм/ч для сухого и приблизительно 1 мкм/ч для влажного кислорода.

Оптимальная толщина пленки ограничена сверху необходимой

адгезионной прочностью и отсутствием трещин (из-за различия в

температурных коэффициентахлинейного расширения Si и SiO2) и снизу — скоростью, с которой впоследствии при диффузионном процессе атомы примеси проникают в пленку кварца (пленка ![]() ).

).

Рис.4. Зависимость роста толщины ![]() окисла

кремния от времени

окисла

кремния от времени ![]() и

температуры

и

температуры

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.