3. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ

3.1 АНАЛИЗ БАЗОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ПРОЕКТИРОВАНИЕ ОПТИМАЛЬНОГО ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Операция N1.

Вертикально-сверлильная.

Обработка ведется на

вертикально-сверлильном станке модели 2Н135. Заготовка лишается шести степеней

свободы. В качестве технологических баз выступают плоские наружные и наружная

цилиндрическая поверхности. Заготовка устанавливается на кондукторе 300-9292 и

кондукторная втулка 7051-2765(Ø14 ). Обработка ведется

сверлом 2301-3439 гост12121-77, получаем размер 1. Для установки инструмента

используем втулки 6100-0145 и 6100-0142 ГОСТ 13598-68. Для проверки используем

пробку Ø14Н13.

). Обработка ведется

сверлом 2301-3439 гост12121-77, получаем размер 1. Для установки инструмента

используем втулки 6100-0145 и 6100-0142 ГОСТ 13598-68. Для проверки используем

пробку Ø14Н13.

Операция N2.

Вертикально-сверлильная.

Обработка ведется на вертикально-сверлильном станке модели 2Н150. Заготовка лишается шести степеней свободы. В качестве технологических баз используются внутренняя цилиндрическая и две наружных плоских поверхности. Обрабатываются одновременно две заготовки, которые устанавливаются в приспособление 309-2385 с пневмоприводом 309-2365. Обработка ведется зенкером 014-985 с ножами 068-1031, установленным в оправке 214-1413, зенкеруется отверстие 1 выдерживая размер 2. Для проверки используем приспособление 180-3036 и шаблон R57Н13 149-6146.

Операция N3.

Плоскошлифовальная.

Обработка ведется на плоскошлифовальном станке модели 3Б722. Заготовка лишается пяти степеней свободы. В качестве технологических баз выступают внутренняя цилиндрическая и наружная плоская поверхности. Заготовка устанавливается в приспособление 313-3982. Обработка ведется шлифовальными сегментами 5С100×40×150 14А50 Нсm1-3Б ГОСТ 2464-82. Шлифуется поверхность 1, выдерживая размер 12h14(-0,43). Для проверки используется штангенциркуль ШЦ-I-125-010 ГОСТ 166-80, плита контрольная ГОСТ 10905-75 и набор щупов ГОСТ 882-75. Допуск плоскостности проверять 5% в КТО по требованию ОТК.

Операция N4.

Плоскошлифовальная.

Обработка ведется на плоскошлифовальном станке модели 3Б722. Заготовка лишается пяти степеней свободы. В качестве технологических баз выступают внутренняя цилиндрическая и наружная плоская поверхности. Заготовка устанавливается в приспособление 313-3982, которое установлено на магнитной плите станка. Обработка ведется шлифовальными сегментами 5С100×40×150 14А50 Нсm1-3Б ГОСТ 2464-82. Шлифуется поверхность 1, выдерживая размер 11h13(-0,27). Для проверки используется штангенциркуль ШЦ-I-125-010 ГОСТ 166-80. Допуск плоскостности проверять 5% в КТО по требованию ОТК.

Операция N5.

Плоскошлифовальная.

Обработка ведется на

плоскошлифовальном станке модели 3Б722. Заготовка лишается пяти степеней

свободы. В качестве технологических баз выступают внутренняя цилиндрическая и

наружная плоская поверхности. Заготовка устанавливается в приспособление

313-3982. Обработка ведется шлифовальными сегментами 5С100×40×150 14А50 Нсm1-3Б

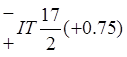

ГОСТ 2464-82. Шлифуется поверхность 1, выдерживая размеры 10,4h13(-0,27) и 9,5 . Для проверки используется, скоба 10,4h13, шаблон 9,5

. Для проверки используется, скоба 10,4h13, шаблон 9,5 ,

плита контрольная ГОСТ 10905-75 и набор щупов ГОСТ 882-75. Допуск плоскостности

проверять 5% в КТО по требованию ОТК.

,

плита контрольная ГОСТ 10905-75 и набор щупов ГОСТ 882-75. Допуск плоскостности

проверять 5% в КТО по требованию ОТК.

Операция N6.

Агрегатно-сверлильная.

Обработка ведется на специальном агрегатно-сверлильном станке модели ХА-10224. Заготовка лишается шести степеней свободы. В качестве технологических баз используют плоские наружные и наружные цилиндрические поверхности. Заготовка устанавливается в приспособление 309-2876 и кондукторные плиты 300-11347 и 300-11348.

Обработка производится последовательно, т.е. для последующей обработки, заготовка остается в приспособлении, а шпиндели с другим режущим инструментом входят в зону обработки.

При установке вилки по поверхности А боковые поверхности щек, должны свободно проходить через щель не более 9,9 мм, установленную перпендикулярно оси поверхности А.

Позиция II.

Обработка ведется зенкером, зенкеруется отверстие 2 до Ø18+0,24 (Rz40), выдерживая размер1. Вспомогательные инструменты: патрон 216-1638, удлинитель 215-7002, кондукторная втулка.

Позиция III.

Обработка ведется зенкером, зенкеруется отверстие 2 до Ø20,5+0,12 (Rz40). Вспомогательные инструменты: патрон 216-1638, удлинитель 215-7002, кондукторная втулка.

Позиция IV.

Позиция остается свободной.

Позиция V.

Обработка ведется разверткой 2363-0562 А3 ГОСТ 11172-70, развертывается отверстие 2. Вспомогательные инструменты: патрон 216-1638, кондукторная втулка 0301-4910-03. Для проверки используется пробка 8133-0936 (Ø22Н9).

Позиция VI.

Переустановить деталь.

Позиция VII.

Обработка ведется сверлом 2301-0089/01 ГОСТ 10903-77, зенкеруются фаска 3 с двух сторон. Вспомогательный инструмент - удлинитель 215-7005. Для проверки используется приспособление контрольное 180-2936.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.