В такой последовательности осуществляется отработка с 1 по 12 слой. Зарубка и отработка остальных слоёв выполняется аналогичным способом, но отличается тем, что вокруг камерного транспортного (конвейерного) орта оставляется временный предохранительный целик соли мощностью: над кровлей выработки 1,2м. и со стороны стенки – 1,6м.

Глубина ведения горных работ от поверхности H=330 м;

Годовая производственная мощность 700 тыс.т/год

Высота этажа m=30 м;

Соль-Илецкое месторождение, рудник № 2, центрально-сдвоенная схема вскрытия, камерная система разработки.

Взрывные работы могут осуществляться эпизодически – при проходке восстающих выработок; взрывание шпуровых зарядов допускается только в начале междусменного перерыва.

Температура каменной соли в недрах месторождения на гор. – 275 м около 18 º С.

Выделений метана, водорода, углекислого газа, сернистого газа, сероводорода, радона за все время ведения горных работ не наблюдалось.

Для проветривания применим центральную схему проветривания из-за небольших размеров шахтного поля и отсутствия аэродинамической связи с поверхностью через зоны обрушений. Рудник №2 относится к негазовым и неопасным по взрывчатой пыли горным предприятиям.

Способ проветривания – нагнетательный

Воздух в шахту подаётся по клетевому стволу №5, далее по горизонту –215 м поступает в действующие очистные камеры (и проходческие забои с помощью вентиляторов местного проветривания). Исходящая вентиляционная струя воздуха поступает в выработки вентиляционного горизонта –185м и далее в камеру подземных вентиляторных установок главного проветривания, после чего по скиповому стволу № 6 выдаётся на поверхность.

Вентиляторная камера располагается на горизонте – 185 м вблизи ствола № 6. Вентиляторная установка работает в автоматическом режиме по всасывающей схеме, в одновременной работе находится один из вентиляторов, второй является резервным.

Расчет количества воздуха для проветривания производится в соответствии с “Методическими указаниями по разработке вопросов вентиляции рудников в дипломных проектах для студентов специальности 090202”

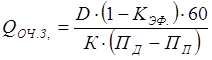

Расчет производится по формуле:

![]() ; м3/с (1)

; м3/с (1)

QР=1,1*(1,3*15+12,79+13,08+7,6)=1,1*50,9=56 м3/с

где: Кр – коэффициент, учитывающий неравномерность распределения воздуха по объектам проветривания, Кр=1,1;

КБЛ- коэффициент, учитывающий утечки воздуха в пределах очистного блока, КБЛ=1,3;

![]() - суммарное количество воздуха для

проветривания очистных забоев в руднике,

- суммарное количество воздуха для

проветривания очистных забоев в руднике, ![]() =15

м3/с;

=15

м3/с;

![]() - количество воздуха для

проветривания блоков, панелей, камер, находящихся в нарезке, м3/мин,

в данном расчете не учитывается, данные камеры рассчитываются по минимально

допустимой скорости движения воздуха.

- количество воздуха для

проветривания блоков, панелей, камер, находящихся в нарезке, м3/мин,

в данном расчете не учитывается, данные камеры рассчитываются по минимально

допустимой скорости движения воздуха.

![]() - суммарное количество воздуха для

проветривания тупиковых подготовительных выработок,

- суммарное количество воздуха для

проветривания тупиковых подготовительных выработок, ![]() =3

м3/с;

=3

м3/с;

![]() - суммарное количество воздуха для

проветривания капитальных (вскрывающих) выработок,

- суммарное количество воздуха для

проветривания капитальных (вскрывающих) выработок, ![]() =7,6м3/с

=7,6м3/с

![]() - суммарное количество воздуха для

проветривания поддерживаемых выработок,

- суммарное количество воздуха для

проветривания поддерживаемых выработок, ![]() =12,79

м3/с (767 м3/мин);

=12,79

м3/с (767 м3/мин);

![]() - суммарное количество воздуха для

обособленного проветривания служебных камер,

- суммарное количество воздуха для

обособленного проветривания служебных камер, ![]() =13,08

м3/с (785 м3/мин);

=13,08

м3/с (785 м3/мин);

![]() - количество воздуха для

проветривания резервных блоков, м3/мин, не учитывается из-за

отсутствия таковых;

- количество воздуха для

проветривания резервных блоков, м3/мин, не учитывается из-за

отсутствия таковых;

![]() - утечки воздуха по пути движения к

объекту проветривания,

- утечки воздуха по пути движения к

объекту проветривания, ![]() =0,0 м3/с

=0,0 м3/с

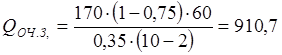

1) Количество воздуха для проветривания забоя очистной камеры определяется по формуле ВНИИсоли:

, м3/мин (2)

, м3/мин (2)

где: D = 170 мг/с – интенсивность пылеобразования при работе комбайна;

![]() = 0,75 – коэффициент эффективности

пылеподавления;

= 0,75 – коэффициент эффективности

пылеподавления;

![]() = 0,35 – коэффициент перемешивания;

= 0,35 – коэффициент перемешивания;

![]() = 10 мг/м3 –

предельно-допустимая запыленность воздуха;

= 10 мг/м3 –

предельно-допустимая запыленность воздуха;

![]() - запыленность поступающего свежего

воздуха;

- запыленность поступающего свежего

воздуха;

![]() мг/м3

мг/м3

м3/мин (15 м3/с)

м3/мин (15 м3/с)

2) Количество воздуха для обособленного проветривания камер служебного назначения:

камера склада ВМ:

![]() , м3/мин (3.)

, м3/мин (3.)

где: ![]() - объем камеры, м3

- объем камеры, м3

![]() м3/мин (0,7 м3/с)

м3/мин (0,7 м3/с)

камера зарядки аккумуляторов:

![]() м3/мин (4.)

м3/мин (4.)

КЗ- коэффициент, учитывающий тип применяемого аккумуляторного электровоза, КЗ=0,6;

nа- количество одновременно заряжаемых аккумуляторных батарей, nа=4 шт.;

![]() м3/мин.=1,2 м3/с

м3/мин.=1,2 м3/с

камера подземной механической мастерской:

-по фактору электросварочных работ:

![]() м3/мин (5)

м3/мин (5)

СЭ - наибольший часовой расход электродов, СЭ=1 кг/ч;

qЭ - норма расхода воздуха на 1 кг расходуемых электродов, qЭ=100 м3/(мин*кг);

PЭС - число постов электросварки с местной вытяжкой, PЭС =2;

qмв- норма расхода воздуха на одно рабочее место с местной вытяжкой, qмв=25 м3/мин.;

QНЭС =1*100+2*(100+10)=210 м3/мин. (3,5 м3/с)

-по условиям газовой сварки и резки:

QКГС =Gаqа, м3/мин. (6)

Где Gа - наибольший расход ацетилена, Gа=0,2 м3/ч.;

qа-норма расхода воздуха на 1 м3 расходуемого ацетилена, qа=25 м3/мин.;

QКГС =0,2*25=5 м3/мин.(0,08 м3/с)

Количество воздуха для камеры в целом:

Q/КММ= QКГС+ QНЭС, м3/с (7.)

Q/КММ=3,5+0,08=3,58 м3/с

Количество воздуха для камеры в целом по числу людей:

Q//ММ= 6nЧ, м3/мин. (8)

nЧ - наибольшее число людей, работающих в камере в смену, nЧ =10 чел.;

Q//ММ = 6 * 10 = 60 м3/мин. (1 м3/с)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.