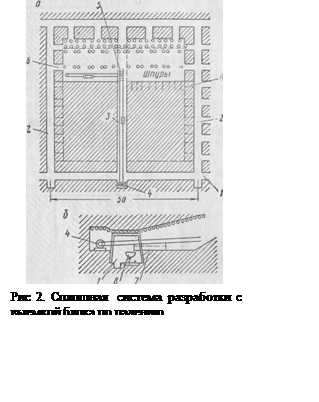

По флангам блока располагают ходовые восстающие 2. С очистным пространством они сообщаются сбойками 6.

Прямолинейный очистной забой подвигается по падению рудного тела сразу по всей длине блока. Кровлю вслед за выемкой в ослабленных местах подкрепляют распорками. Устанавливать их регулярно нет необходимости.

Руда после взрыва сосредоточивается под действием силы собственного веса в основном вдоль линии очистного забоя, что облегчает ее скреперование. Скрепер движется вдоль линии забоя, благодаря чему работы по подкидке руды почти полностью исключаются. Шпуры глубиной 1,2—1,5 м бурят вниз. Одна скреперная лебедка 4 устанавливается в камере против восстающего. Другая лебедка 5, смонтированная на тележке в восстающем 3 против линии очистного забоя, перед каждым взрыванием укрывается в восстающем, для чего нем прокладывается рельсовый путь. Руда вдоль линии очистного забоя вначале скреперуется до восстающего, а затем по восстающему до желоба 7, через который руда погружается в вагонетки 8 на откаточном штреке.

Опыт применения описанного варианта сплошной системы показал, что по сравнению с выемкой по простиранию

она имеет большие преимущества: более безопасна, позволяет увеличить производительность труда забойного рабочего и

интенсивность выемки этажа за счет

более благоприятных условий доставки отбитой

руды.

Опыт применения описанного варианта сплошной системы показал, что по сравнению с выемкой по простиранию

она имеет большие преимущества: более безопасна, позволяет увеличить производительность труда забойного рабочего и

интенсивность выемки этажа за счет

более благоприятных условий доставки отбитой

руды.

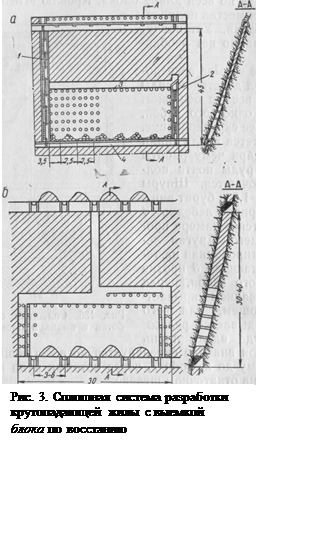

Эта система по условиям применения аналогична, а конструктивным элементам очень близка к потолкоуступным системам разработки. Отличие ее в прямолинейном, вместо потолкоуступного, построении очистных забоев в блоке, что приразработке крутопадающих жил вызвано удобством обуривания забоев телескопными перфораторами.

На рис. 3, показан один из характерных вариантов этой системы, успешно применяемых на золотом руднике

Бестюбе (Казахстан) при разработке

крутопадающих кварцевых жил мощностью

от 20—30 еж до 1 — 1,5 м.

На рис. 3, показан один из характерных вариантов этой системы, успешно применяемых на золотом руднике

Бестюбе (Казахстан) при разработке

крутопадающих кварцевых жил мощностью

от 20—30 еж до 1 — 1,5 м.

Вмещающие породы — сильно трещиноватые, но относительно устойчивые роговики и песчаники.

Восстающий 1 обычно проходят заранее только на одном из флангов блока; на другом фланге восстающий 2 наращивают в процессе подвигания очистной выемки.

Шпуры бурят телескопными перфораторами с полков 3, состоящих из двух-трех досок, уложенных на распорках и передвигаемых вдоль линии забоя в процессе бурения. Отбитая руда под действием силы собственного веса поступает к люкам 4, через которые погружается в вагонетки.

Падающая руда выбивает часть распорной крепи, во избежание чего иногда сооружают, отбойные рештаки.

Аналогичный вариант сплошной системы, но с разделением линии забоя в блоке на две части — по обе стороны от восстающего, применяли на золотом руднике Крипл-Крик (Колорадо, США) при разработке крутопадающих жил мощностью до 2— 3 м и очень крепкими вмещающими породами (рис. 3).

Разделение линии очистного забоя в блоке на две части с опережением одной из них на 1,8—2 м создает гибкость в чередовании работ по бурению и креплению.

Сплошную систему разработки в мощных рудных телах применяют крайне редко, предпочитая ей камерно-столбовую систему как более безопасную, а также позволяющую эффективнее использовать современные средства механизации — мощные самоходные горные машины.

Однако применение камерно-столбовой системы сильно затрудняется и даже становится невозможным, когда в рудном теле наряду с рядовой и богатой рудой на небольших расстояниях имеются участки бедной или совсем непромышленной руды.

В этом случае регулярное чередование постоянных размеров камер и междукамерных целиков приведет, с одной стороны, к значительным потерям богатой руды, а с другой — к необходимости извлекать непромышленную руду.

Сплошная система с оставлением нерегулярных целиков на участках рудного тела с бедной или непромышленной рудой может в таких условиях оказаться экономически более эффективной, чем камерно-столбовая система разработки.

Сплошная выемка в мощных рудных телах имеет ряд особенностей.

Руду отбивают с разделением залежи по мощности на несколько уступов высотой от 2 до 4 ж (редко больше).

Значительная высота очистного забоя создает благоприятные условия для использования мощных погрузочных машин и самоходных вагонеток. Скреперная доставка и погрузка, а также Доставка руды в вагонетках по рельсовым путям в таких условиях уступают по эффективности комплексу современного самоходного оборудования.

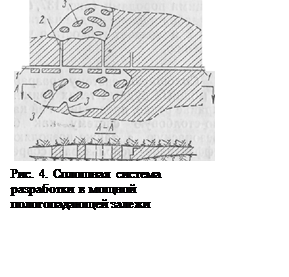

На рис. 4 показана схема сплошной системы разработки с нерегулярным оставлением целиков в мощной пологопадающей залежи крепкой руды с неравномерным содержанием металла, устойчивой кровлей и небольшими горизонтальными размерами.

Подготовка состоит в проведении откаточного штрека 1, соединяющего подъемный и вспомогательный шахтные

стволы. При отступающей выемке, т. е. от границ рудного тела к откаточному штреку (см. верхнюю часть рисунка), из откаточного

штрека 1 необходимо пройти выемочные

штреки 2, Наступающая выемка (см.

нижнюю часть рисунка) развивается непосредственно от откаточного штрека и продвигается широким фронтом к границам рудного тела.

Подготовка состоит в проведении откаточного штрека 1, соединяющего подъемный и вспомогательный шахтные

стволы. При отступающей выемке, т. е. от границ рудного тела к откаточному штреку (см. верхнюю часть рисунка), из откаточного

штрека 1 необходимо пройти выемочные

штреки 2, Наступающая выемка (см.

нижнюю часть рисунка) развивается непосредственно от откаточного штрека и продвигается широким фронтом к границам рудного тела.

Целики 3 являющиеся основным средством поддержания кровли, располагают нерегулярно. Форма целиков, их размеры и расстояние между ними непостоянны и зависят участков бедной или непромышленной руды, так и от характера кровли. В большинстве случаев расстояние между целиками, т. е. пролет обнаженной кровли, не превышает 15—20 м, а горизонтальные размеры целиков 5—10 м. При таком соотношении размеров пролета и целиков последние занимают в среднем от 10 до 25% площади залежи.

Так как технология отбойки, погрузки и доставки руды аналогична подробно описываемой ниже камерно-столбовой системе, то рассматривать ее нет необходимости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.