U = ![]()

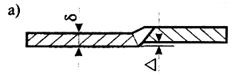

где δ - толщина соединяемых элементов; Dδ- усиление шва; v -полуширина шва (рис. 1.3, а).

Когда т ≤3, коэффициент формы шва

αф = f(v/ρ))η (1.6)

где ρ - радиус закругления в зоне сопряжения шва с основным металлом; ηявляется функцией т (рис. 1.4).

При т > 3 η » 1 (рис. 1.4) и коэффициент формы

αф = f(v*/ρ) (1.7)

где v* =3/U.

2. Концентрация напряжений в стыкуемых элементах вследствие смещения кромок соединяемых деталей (рис.1.5, а). Обозначим этот коэффициент концентрации αсм .Он равен

αсм= 1+3ε,

где ε = D/δ, D - размер смещения кромок, δ - толщина свариваемых элементов.

|

(1.8) |

|

Рис. 1.5 Смещение кромок (а) и изгиб стыкового шва (б) |

3. Концентрация напряжений в результате местного изгиба, вызываемого остаточной деформацией при сварке, определяемой величинами с и γ (рис. 1.5, б).

Концентрация напряжений, возникающих в зоне пор, имеет пространственный характер. Коэффициенты концентрации напряжений возле сферических пор в 1,5 раза меньше концентрации в зоне цилиндрических отверстий того же радиуса и положения относительно поверхности.

Стыковые швы при всех видах сварки - дуговой, контактной, электроннолучевой - являются оптимальными с точки зрения концентрации напряжений. При доброкачественном технологическом процессе, отсутствии пор, непроваров, включений, смещения кромок, при доведении до минимума остаточных местных сварочных деформаций и при рациональном очертании швов, результирующий коэффициент концентрации напряжений может быть сведен до значений, близких к единице. В нахлесточных, тавровых и угловых соединениях такой результат получить практически невозможно.

1.3.2. Лобовые швы нахлесточных соединений

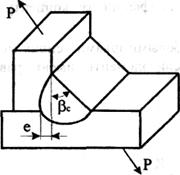

В лобовых швах имеется в наличии значительная концентрация напряжений. На распределение напряжений большое влияние оказывает конфигурация поперечного сечения шва: глубина проплавления е, угол при вершине βС и форма свободной поверхности шва (рис. 1.6). Концентрация напряжений заметно снижается при увеличении глубины проплавления, увеличении угла βС, в случае действия усилия вдоль катета, расположенного напротив угла βС, и введении плавных переходов от шва к поверхности соединяемых деталей.

Рис. 1.6 Элементы сечения лобового шва и схема приложения нагрузки Р.

а)

|

г) Сечение В - В

|

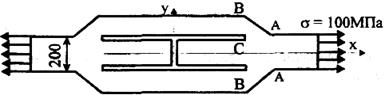

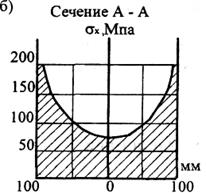

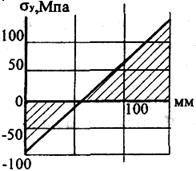

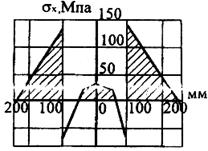

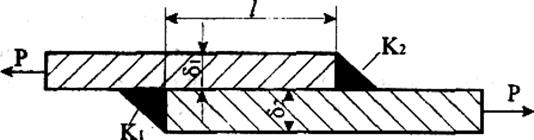

На рис. 1.7,а показано сварное соединение с лобовыми швами. Распределение напряжений в таком соединении показано на рис. 1.7, 6 (сечение А-А), на рис.1.7, в (сечение С-А) и на рис.1.7, г (сечение В-В). Наибольший коэффициент концентрации ασ= 2 имеет место в сечении А-А (рис.1.7,6).

В нахлесточных соединениях с двумя лобовыми швами усилия между ними распределяются равномерно, в случае если элементы имеют равные толщины.

Рис. 1.8 Сварное соединение полос разной толщины δ1 и δ2

При неодинаковых толщинах (рис. 1.8) распределение усилий между элементами определяется формулой

P1/P2 = 1+ [(δ2 - δ1/δ1)]·0,66l/(0,66l + 2δ2 )

где P1 — усилие в шве, находящемся на элементе меньшей толщины δ1; P2 - усилие в шве, находящемся на элементе большей толщины δ2,; l - длина нахлестки.

1.3.3.Фланговые швы нахлесточных соединений

В соединениях с фланговыми швами имеет место концентрация напряжений в швах и в основном металле между швами. В зависимости от их длины различают длинные и короткие фланговые швы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.