хром: способствует повышению ударной вязкости, усиливает закаливаемость при увеличении содержания С, понижает пластичность;

Ni – никель: повышает прочность и коррозийную стойкость, незначительно снижает пластичность;

Cu – медь: повышает коррозийную стойкость и пластичность, способствует образованию мелкозернистой структуры;

Р – фосфор: вредная примесь, оказывает вредное влияние к стойкости Ме шва к кристаллизационным трещинам и приводит к снижению ударной вязкости, особенно при понижении температуры;

S – сера: вредная примесь, повышение S приводит к образованию горячих трещин.

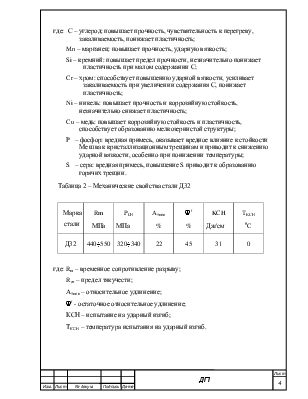

Марка стали |

RmМПа |

PCHМПа |

A5min% |

Y/% |

KCHДж/см |

TKCH0C |

Д32 |

440¸550 |

320¸340 |

22 |

45 |

31 |

0 |

где: Rm – временное сопротивление разрыву;

Rен – предел тякучести;

А5min – относительное удлинение;

Y/ - остаточное относительное удлинение;

КСН – испытание на ударный изгиб;

ТКСН – температура испытания на ударный изгиб.

2 Технологическая часть.

Разбивка конструкции на узлы.

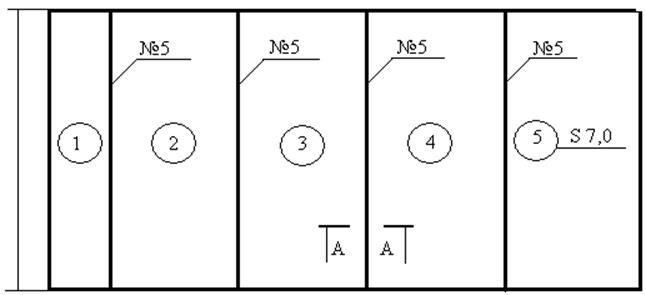

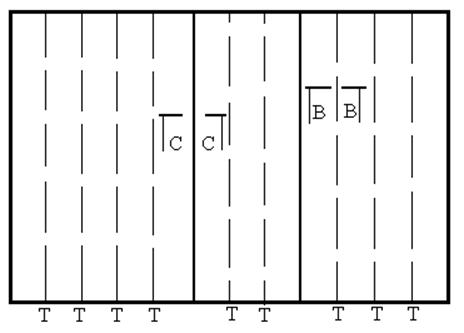

Узел №1. Сборка и сварка БНО.

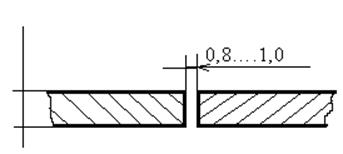

Шов №5 варится автоматической сваркой на флюсовой подушке с обратным формированием шва, ГОСТу 8713-79-С4-АФф. Высота свариваемых листов 2500мм, 4 шва. Общая протяжённость швов 10000мм.

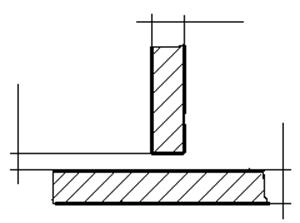

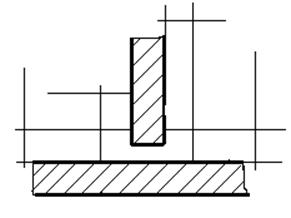

Узел №2.Сборка и сварка БНО с поперечным набором.

13 бимсов полособульбового профиля. Общая протяжённость швов составляет 32500мм.

Протяжённость прихваток: при сборке БНО 900мм,по 25мм через 250мм.При сборке набора 2925мм.Общая протяжённость 3825мм, выполняется РДС.

Протяжённость притыков составляет 2970мм.

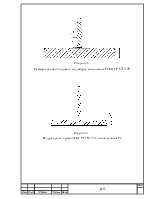

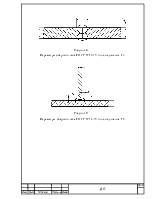

А-А

ГОСТ 8713-79-С4-АФм

B-B

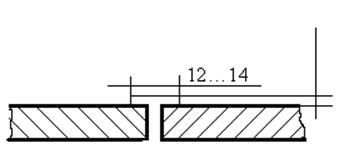

ГОСТ 8713-79-Т3-АФф

2.1 Изменение технологического процесса.

В связи с увеличением годовой программы выпуска, считаю целесообразным заменить:

- автоматическую сварку под слоем флюса БНО, на автоматическую сварку под слоем флюса с обратным формированием сварного шва на флюсомедной подкладке;

- РДС поперечного набора на автоматическую двухстороннюю сварку под слоем флюса;

- РДС притыков набора полособульбового профиля на механизированную сварку в среде защитных газов.

2.2 Выбор и обоснование способа сварки

Для постановки прихваток при сборке кормовой секции конструкции выбираю ручную дуговую сварку, так как она более экономична и возможна сварка во всех пространственных положениях.Сущность ручной дуговой сварки заключается в том, что металл плавится за счёт горения дуги, горящей между электродом и изделием, защита расплавленного металла от окружающей среды производится за счёт электродной обмазки.

Преимущества: простота устройства, экономичность, манёвренность.

Недостатки: малая производительность, большие потери на угар и брызги.

Коэффициент потерь g = 15 ¸ 20%.

Коэффициент наплавки aн = 7 ¸ 8 ![]()

Коэффициент плавления aэ=8,5 ¸ 9,5 ![]()

Для сварки большого количества коротких швов вертикальных стоек и горизонтальных шельфов, выбираю механизированную сварку в среде СО2, так как сварка может производится во всех пространственных положениях. Сущность этого способа сварки заключается в том, что дуга возбуждается и горит между изделием и автоматически подающейся проволокой, защита расплавленного металла от окружающей среды производится за счёт газа подающегося под рабочим давлением 10-15 МПа

Преимущество:

- манёвренность;

- большая глубина провара по сравнению с ручной дуговой сваркой.

Недостатки:

- сложность в легировании металла шва, дорогой способ.

- выгорание легирующих элементов.

Коэффициент потерь g = 10¸ 15

Коэффициент наплавки aн = 10¸ 14 ![]()

Коэффициент плавления aэ=12 ¸ 15 ![]()

Для сварки бимсов большёй протяжённости, выбираю автоматическую сварку под слоем флюса, так как она более производительна, и снижается трудоёмкость работ. Сущность способа заключается в том, что металл плавится за счёт тепла дуги, горящей между автоматически подающейся проволокой и изделием, защита расплавленного металла производится за счёт свободно ссыпающегося флюса из бункера.

Преимущества:

- высокая производительность;

- мало потерь на угар и разбрызгивание;

- большая глубина проплавления.

Недостатки:

- дорогой способ;

- сложен в управлении.

Коэффициент потерь g= 1 ¸ 3%.

Коэффициент наплавки aн

= 14 ¸ 18 ![]()

Коэффициент плавления aэ=15

¸ 20 ![]()

2.3 Выбор и обоснование рода и полярности тока

Для ручной дуговой сварки выбирается род тока и полярность в зависимости от требований, предъявляемых к конструкции. Выбираем ток - постоянный, полярность обратную, так как в судостроении используется только постоянный ток для получения герметичного, беспористого шва, по структуре соответствующего спокойной стали.

Для механизированной сварки в СО2 выбирается род тока – постоянный, полярность обратную, так как необходимо получить ровный, беспористый, плотный и герметичный шов, а на прямой полярности шов склонен к образованию пор, неполного проплавления, разбрызгивания и окисление элементов.

Для автоматической сварки под слоем флюса используется постоянный ток обратной полярности, так как на таком режиме глубина провара увеличивается на 40-50%.

2.4 Выбор и обоснование сварочных материалов

При ручной дуговой сварке применяются металлические электроды. Электроды представляют собой металлический стержень, поверхность которого имеет слой покрытия. Электродные покрытия служат для стабилизации горения дуги, защиты расплавленного металла от кислорода, азота, воздуха и легирования шва. В состав электродных покрытий входят следующие группы компонентов: стабилизирующие, раскисляющие, легирующие и связывающие. При сварке конструкции из низколегированных сталей широко используют электроды типа УОНИИ 13/55. Этими электродами можно варить во всех пространственных положениях на постоянном токе обратной полярности. Это электроды с фтористо-кальциевым покрытием, металл, наплавленный

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.