Согласно техническому заданию требуется спроектировать вакуумную технологическую установку для нанесения защитных жаростойких покрытий на лопатки турбин:

а) покрытие наносится на лопатку турбины, которая имеет высоту равную 286 мм и ширину размером 74 мм;

б) установка должна обеспечивать обработку 10 лопаток за один цикл;

в) в качестве источника материала покрытия использовать квазимагнитронную распылительную систему;

г) квазимагнитрон, также, использовать для ионной очистки подложки;

д) покрытие должно быть толщиной d = 150 мкм;

е) скорость нанесения покрытия составляет V = 1 мкм/м;

ж) неравномерность покрытия допускается ± 5 %;

з) откачку камеры осуществлять до давления Рпр = 6,6×10-5 Па.;

и) рабочее давление при нанесении покрытия в среде аргона Рраб = 10-1 Па;

к) материал мишени квазимагнитрона – хром, никель, алюминий и иттрий.

Проанализировав исходные данные и основываясь на опыте проектирования вакуумных установок, определяем основные направления, по которым будет продвигаться решение данной задачи.

Основным, определяющим конструкцию, требованием к установке является обработка на ней лопаток турбин. Лопатки в камере устанавливаем по окружности вокруг катодов квазимагнитрона. Исходя из этого, выбираем камеру цилиндрической формы. Таким образом, мы максимально заполняем рабочий объём камеры.

На следующем этапе проектирования определяемся с конструктивной схемой источника материала покрытия. Согласно заданию в качестве источника материала должна быть взята квазимагнитронная распылительная система.

Обработку лопаток с двух сторон обеспечиваем созданием планетарной системы вращения. Каждая лопатка получает возможность вращаться вокруг своей оси и оси вакуумной камеры одновременно. Вращение производится с помощью электродвигателя, находящегося с наружи вакуумной камеры. Связь электродвигателя с ведущим элементом системы вращения лопаток осуществляется через вакуумный ввод вращения на основе уплотнения манжетами и фторопластовой втулки.

Система откачки вакуумной камеры включает в себя: форвакуумный насос, высоковакуумный насос, затвор, клапаны, ловушки и сильфоны.

Таким образом, обозначены основные направления конструирования вакуумной технологической установки.

Мощность источника плазмы можно определить следующим образом [3]:

|

N = V×F×x×n, |

(1.1) |

где N – мощность, потребляемая установкой;

V – скорость осаждения покрытия V = 1,7×10-8 м/ч

x – энергетическая цена покрытия, x = 0,4 Вт/((мкм/ч)×см2);

n – количество одновременно обрабатываемых изделий;

F – площадь защищаемой поверхности изделия.

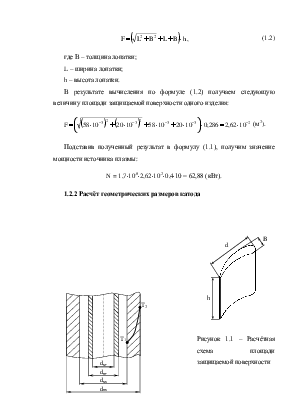

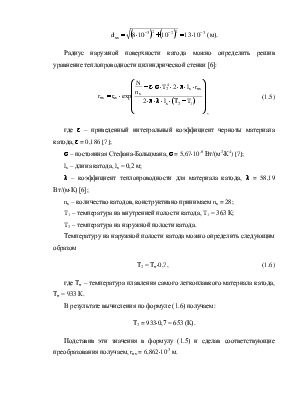

Площадь защищаемой поверхности изделия (рисунок 1.1) можно определить по следующей формуле:

|

|

(1.2) |

где B – толщина лопатки;

L – ширина лопатки;

h – высота лопатки.

В результате вычисления по формуле (1.2) получаем следующую величину площади защищаемой поверхности одного изделия:

(м2).

(м2).

Подставив полученный результат в формулу (1.1), получим значение мощности источника плазмы:

N = 1,7×10-8×2,62×10-2×0,4×10 = 62,88 (кВт).

|

|

|

Рисунок 1.1 – Расчётная схема площади защищаемой поверхности |

|

|

|

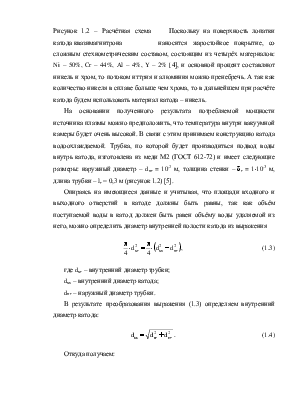

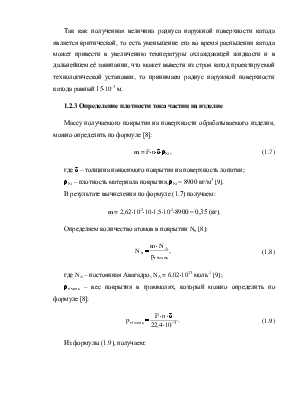

Рисунок 1.2 – Расчётная схема катода квазимагнитрона |

Поскольку на поверхность лопатки наносится жаростойкое покрытие, со сложным стехиометрическим составом, состоящим из четырёх материалов: Ni – 50%, Cr – 44%, Al – 4%, Y – 2% [4], и основной процент составляют никель и хром, то потоком иттрия и алюминия можно пренебречь. А так как количество никеля в сплаве больше чем хрома, то в дальнейшем при расчёте катода будем использовать материал катода – никель.

На основании полученного результата потребляемой мощности источника плазмы можно предположить, что температура внутри вакуумной камеры будет очень высокой. В связи с этим принимаем конструкцию катода водоохлаждаемой. Трубка, по которой будет производиться подвод воды внутрь катода, изготовлена из меди М2 (ГОСТ 612-72) и имеет следующие размеры: наружный диаметр – dнт = 10-2 м, толщина стенки – dт = 1×10-3 м, длина трубки – lт = 0,3 м (рисунок 1.2) [5].

Опираясь на имеющиеся данные и учитывая, что площади входного и выходного отверстий в катоде должны быть равны, так как объём поступаемой воды в катод должен быть равен объёму воды удаляемой из него, можно определить диаметр внутренней полости катода из выражения

|

|

(1.3) |

где dвт – внутренний диаметр трубки;

dвк – внутренний диаметр катода;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.