Курс «Проектирование и конструирование технологических плазменных ускорителей и установок»

Лекция № 17

КОНТРОЛЬ КАЧЕСТВА ПОКРЫТИЙ

II. Определение механических свойств (твердости) покрытий [5 С. 134…139]

Для получения вакуумных покрытий с заданными механическими свойствами необходимо определять твердость, износостойкость, напряжения в покрытиях. Поверхности образцов перед исследованием твердости обычно подвергают резке, шлифованию, полированию и травлению. Механическую обработку выполняют, как правило, шлифовальной бумагой (с постепенно уменьшающейся зернистостью абразива) с последующим полированием тканью с нанесенным на нее абразивным порошком (Аl2О3, МgО или алмазная пудра). Техника полирования зависит от природы металла и задач наблюдения. Поверхность испытуемого образца должна быть блестящей, свободной от посторонних веществ.

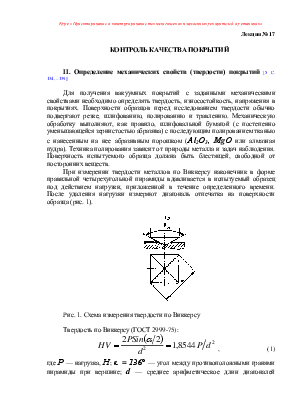

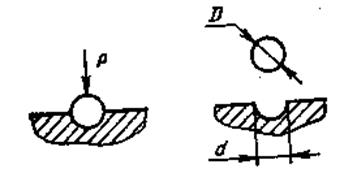

При измерении твердости металлов по Виккерсу наконечник в форме правильной четырехугольной пирамиды вдавливается в испытуемый образец под действием нагрузки, приложенной в течение определенного времени. После удаления нагрузки измеряют диагональ отпечатка на поверхности образца (рис. 1).

Pис. 1. Схема измерения твердости по Виккерсу

Твердость по Виккерсу (ГОСТ 2999-75):

, (1)

, (1)

где Р — нагрузка, Н; α = 136° — угол между противоположными гранями пирамиды при вершине; d — среднее арифметическое длин диагоналей отпечатка после снятия нагрузки, мм.

При измерении твердости алмазной пирамидой применяют следующие нагрузки, Н: 50; 100; 200; 300; 500 и 1000. Можно использовать и меньшие нагрузки при наличии соответствующих приборов.

Минимальная толщина испытуемого образца или слоя должна быть больше диагонали отпечатка для стальных изделий в 1,2 раза, для изделий из цветных металлов в 1,5 раза. Необходимое условие проведения измерений — отсутствие следов деформации на обратной стороне испытуемого образца.

Для повышения точности измерений твердости следует по возможности увеличивать нагрузку. При измерении твердости, например, азотированного слоя нагрузка должна быть тем меньше, чeм тоньше слой. Если толщина испытуемого слоя неизвестна, необходимо выполнить несколько измерений при различных нагрузках, например при Р = 100; 200; 300 и 500 Н. Если основная масса образца не влияет на результаты измерений, то значения твердости совпадут или будут близки. Если твердость при возрастании нагрузки уменьшается или увеличивается, то необходимо применять меньшие нагрузки до тех пор, пока при двух близких значениях нагрузки не будут получены совпадающие или близкие результаты.

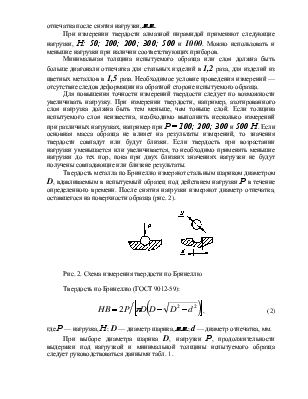

Твердость металла по Бринеллю измеряют стальным шариком диаметром D, вдавливаемым в испытуемый образец под действием нагрузки Р в течение определенного времени. После снятия нагрузки измеряют диаметр отпечатка, оставшегося на поверхности образца (рис. 2).

Рис. 2. Схема измерения твердости по Бринеллю

Твердость по Бринеллю (ГОСТ 9012-59):

, (2)

, (2)

где Р — нагрузка, Н; D — диаметр шарика, мм; d — диаметр отпечатка, мм.

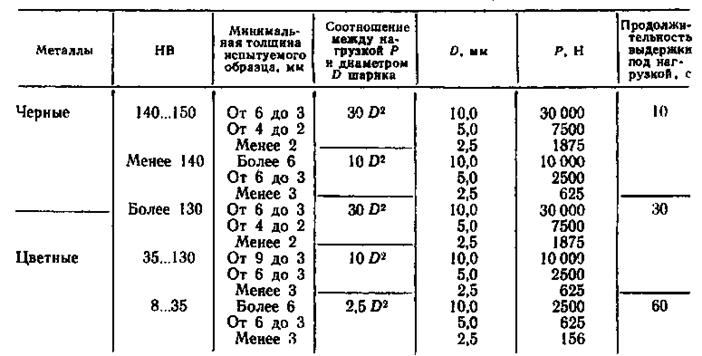

При выборе диаметра шарика D, нагрузки Р, продолжительности выдержки под нагрузкой и минимальной толщины испытуемого образца следует руководствоваться данными табл. 1.

Таблица 1

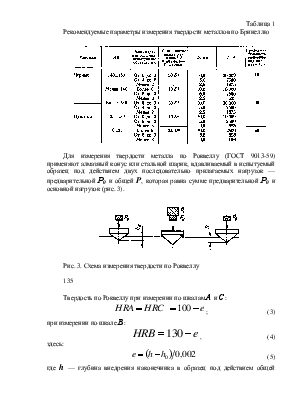

Рекомендуемые параметры измерения твердости металлов по Бринеллю

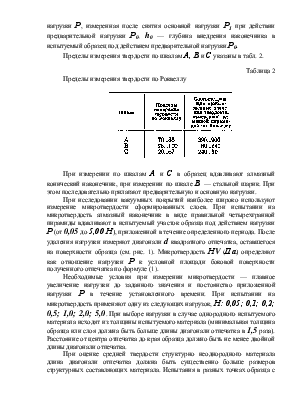

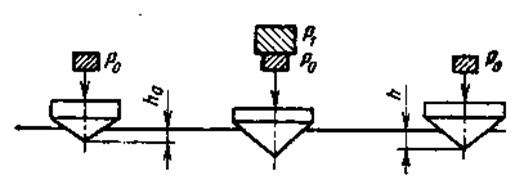

Для измерения твердости металла по Роквеллу (ГОСТ 9013-59) применяют алмазный конус или стальной шарик, вдавливаемый в испытуемый образец под действием двух последовательно прилагаемых нагрузок — предварительной Р0 и общей P, которая равна сумме предварительной Р0 и основной нагрузок (рис. 3).

Рис. 3. Схема измерения твердости по Роквеллу

135

Твердость по Роквеллу при измерении по шкалам А и С:

; (3)

; (3)

при измерении по шкале В:

![]() , (4)

, (4)

здесь:

![]() (5)

(5)

где h — глубина внедрения наконечника в образец под действием общей нагрузки Р, измеренная после снятия основной нагрузки Р1 при действии предварительной нагрузки Р0, h0 — глубина внедрения наконечника в испытуемый образец под действием предварительной нагрузки Р0.

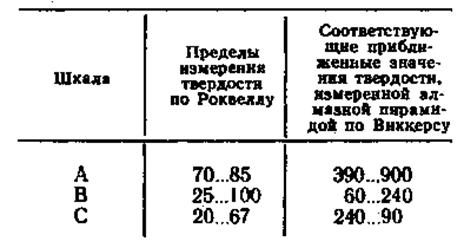

Пределы измерения твердости по шкалам А, В и С указаны в табл. 2.

Таблица 2

Пределы измерения твердости по Роквеллу

При измерении по шкалам А и С в образец вдавливают алмазный конический наконечник, при измерении по шкале В — стальной шарик. При этом последовательно прилагают предварительную и основную нагрузки.

При исследовании вакуумных покрытий наиболее широко используют измерение микротвердости сформированных слоев. При испытании на микротвердость алмазный наконечник в виде правильной четырехгранной пирамиды вдавливают в испытуемый участок образца под действием нагрузки Р (от 0,05 до 5,00 Н), приложенной в течение определенного периода. После удаления нагрузки измеряют диагонали d квадратного отпечатка, оставшегося на поверхности образца (см. рис. 1). Микротвердость НV (Па) определяют как отношение нагрузки Р к условной площади боковой поверхности полученного отпечатка по формуле (1).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.