POD испытания Graphit-iC - покрытия были проведены с использованием 5-мм шариков из карбида вольфрама и М42 дисковой пластиной, покрытой Graphit-iC под нагрузкой в диапазоне 10…80 Н. Коэффициент трения изменялся в пределах 0,1…0,06 и зависел от приложенной нагрузки. Коэффициент износа составил 3х10-17.

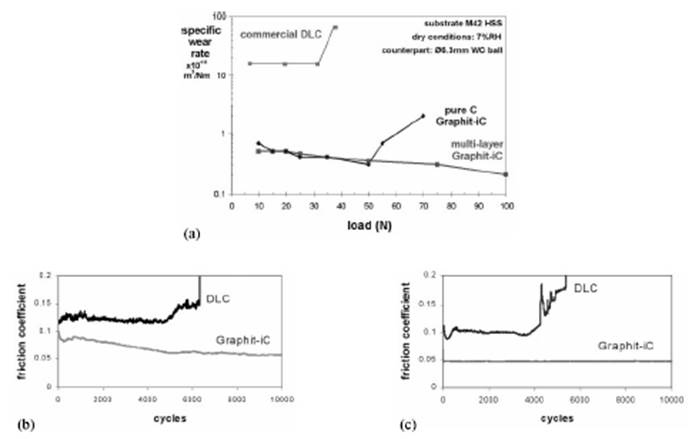

Рисунок 3.2 Сравнение удельного коэффициента износа для Graphit-iC-покрытия и алмазоподобного покрытия: а) как функция от нагрузки; b) RW-испытания при нагрузке 100 Н в сухой среде; с) RW-испытания при нагрузке 100 Н в деионизованной воде.

На рисунке 3.2(а) показана зависимость удельного коэффициента износа от нагрузки для обычных гидрированных Ме:С покрытий и для более тонких Graphit-iC покрытий без Cr многослойности и многослойного Graphit-iC покрытия. Очевидна как большая разница в коэффициенте износа между Graphit-iC и Ме:С - покрытиями, так и увеличение способности выдерживать нагрузку для многослойного Graphit-iC покрытия. RW-испытания были проведены с использованием 5-мм шариков из карбида вольфрама на М42 стальной пластине с Graphit-iC покрытием при нагрузке до 100 Н. Временной цикл составляет 2 с, длина прохода – 3 мм с постоянной скользящей скоростью. Рис.3.2(b), 3.2(с) показывает сравнение фрикционных траекторий Graphit-iC покрытия и гидрированных Ме:С при трении в сухой среде и в воде под нагрузкой 100 Н. Ме:С-покрытие разрушается после 6300 циклов в сухой среде и после 5400 циклов в воде. Graphit-iC покрытие не показало признаков разрушения после 10000 циклов в сухой среде а в воде, когда испытания были прекращены, было невозможно определить какой-либо заметный износ покрытия

Испытание 1.

Применение штампа AISI D2 для перфорации приводило к быстрому его износу. Штамп покрыли композиционным MoS2-титановым покрытием и сравнили с ранее распыленным MoS2 покрытием и штампом без покрытия, который использовала компания. Штамп используется для перфорации стальной нержавеющей пластины толщиной 1.2-мм без смазки, штамп работал со скоростью 250 прессований/мин. Первоначально компания использовала распыленное MoS2 покрытие, что позволяло работать штампу в течение 1 дня (около 80000 циклов) без смазки. С этим покрытием штампу требовалось 2-4 перетачивания для работы в течение 1 дня, после чего штамп становился непригодным. С композиционным MoS2-титановым покрытием штамп все еще продолжал работать и после 320000 прессований (4 дня) без надобности в перетачивании.

Испытание 2.

PS4 штампы были покрыты композиционным MoS2-титановым покрытием (1,2 мкм) поверх TiCN (3-3.5 мкм полученных дуговым испарением) покрытия, которые использовались для перфорирования 12-мм стали с водо-растворимой смазкой.

При пробивании отверстий использование композиционного MoS2-титанового покрытия в условиях смазки, поверх твердого покрытия, такого как TiCN увеличило количество произведенных партий в 13 раз по сравнению со штампами без покрытия и в 4 раза по сравнению со штампами, покрытыми только TiCN.

Также было обнаружено, что MoST покрытие приводит к увеличению продуктивности. Испытания 12-мм фрезы для фрезерования канавки 4 мм в глубину и 25 мм в ширину показали увеличение режущего прохода и снижение средней режущей силы во время испытания, а также улучшение конечной поверхности с MoST покрытием на нержавеющей стали. Оба фактора увеличивают продуктивность и качество конечного продукта.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.