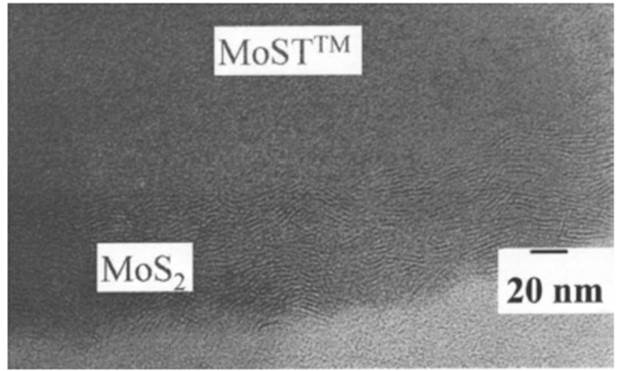

MoS2 - титановый состав покрытия имеет твердость между 1200 и 2000VHN, которая зависит от титановой составляющей. Первоначально считали, что метод осаждения образует многослойную или сверхструктуру и это является объяснением высокой твердости. Однако, как показано (рис.2.1),

Рисунок 2.1 Электронная микрография MoST - покрытия многослойной структуры нет. Невозможно определить элементарный титан в покрытии, как слои, так и отдельные частицы. Все доказательства указывают на то, что титан присутствует в растворенном виде в MoS2 решетке и доказано, что деформации, возникающие в кристаллической решетке, объясняют высокую твердость. Структура является аморфной либо состоящей из очень малых кристаллов. Адгезия очень высокая и невозможно инициировать разрушение покрытия при стандартных разрушающих испытаниях при нагрузке до 140 Н. Коэффициент трения зависит от нагрузки, при наибольшей используемой нагрузке составляет 0,03 (100 Н, контактное напряжение около 3,5 ГПа). Максимальный коэффициент трения, полученный при более низких нагрузках – около 0,1. Трение также зависит от влажности, но даже при высокой влажности остается низким. Коэффициент износа составляет около 10-17.

Рисунок 2.2 Электронная микрография Graphit-iC - покрытия

Graphit-iC имеет твердость около 2500 VHN. Как показано на рисунке 2.2, покрытие многослойное, однако твердость – это свойство углерода, а не эффект многослойности покрытия. Если хром не включается в состав покрытия, они имеют такую же твердость, однако более хрупкие и имеют меньшую способность сопротивляться нагрузке. Покрытия обладают электропроводностью, а структура является аморфной либо состоящей из очень малых кристаллов. Считают, что структура покрытия графитовая и что высокая твердость вызвана наличием поперечных связей между графитовыми пластинами. Коэффициент трения зависит от нагрузки, и наименьшее трение, 0,07, обнаружено при наивысших нагрузках (контактное напряжение около 3,5 ГПа). Коэффициент износа - 10-17 при сухом трении. В воде коэффициент трения составляет 0,04, а износ настолько мал, что его невозможно измерить.

MoST и Graphit-iC покрытия испытаны на POD tests system [1] при постоянной линейной скорости 200 мм/с и различной нагрузке, а также при возвратно-поступательных испытаниях на износ при постоянной линейной скорости 150 мм/мин под нагрузкой 100 Н (трек длиной 3мм – цикл 2 с). Испытания проводились без смазки, в воде, в масле с использованием покрытых М42 стальных дисков с 5-мм сферическими шипами [1] .

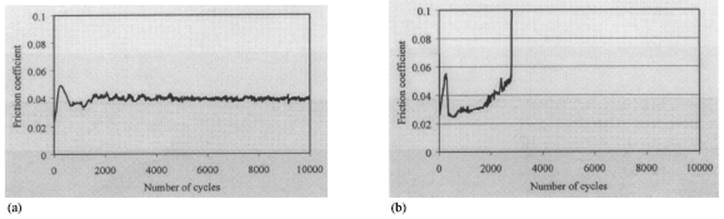

Все испытания показали замечательные свойства MoST покрытия. На рисунке 3.2(а) показана типичная фрикционная траектория для RW-испытаний [1] при нагрузке 100 Н и 40% влажности. Сферические кратеры – следы износа показали удельный коэффициент износа около 3х10-17. Испытания «шарики – на – диске» при нагрузке 10 Н в сухом азоте показали коэффициент трения 0,005. Покрытия не износились после 1900000 циклов. Кроме того испытания проводились в воде, на рисунке 3.2(б) показана фрикционная траектория для RW-испытаний при нагрузке 100 Н. Как видно, покрытие разрушилось после 2800 циклов.

Рисунок 3.1 RW-испытания при нагрузке 100 Н: а) при влажности 40%; б) в воде.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.