Содержание

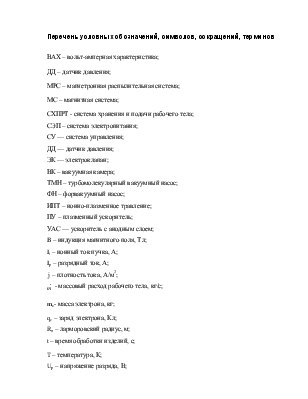

Перечень условных обозначений, символов, сокращений, терминов. 2

Введение. 4

1 Целесообразность нанесения функционального покрытия на крышки масляных фильтров. 6

2 Разработка технологического процесса нанесения покрытия. 10

2.1 Физические расчеты по реализации тех. процесса. 10

2.2 Определение режимов технологического процесса. 12

2.3 Разработка маршрутной схемы технологического процесса. 14

2.4 Определение тре6ований к средствам контроля режимов технологического процесса. 18

2.5 Определение требований к средствам контроля качества покрытия. 34

2.6 Разработка концепции ИПТУ.. 41

3 Расчет ионно-плазменных технологических источников для подготовки поверхности и нанесения покрытия. 48

3.1 Выбор и расчет основных параметров МРС.. 48

3.2 Разработка конструкции МРС.. 59

3.3 Разработка магнитной системы МРС.. 62

3.4 Расчет прочностных характеристик анода-коллектора. 64

3.5 Расчет надежности анода-коллектора. 65

3.6 Разработка технологического процесса испытаний тонкопленочных покрытий. 66

3.7 Разработка конструкции источника ионов для подготовки поверхности. 73

3.8 Расчет основных параметров источника ионов для подготовки поверхности. 75

3.9 Расчет магнитной системы источника ионов для подготовки поверхности. 76

3.10 Разработка структурной схемы электропитания и системы подачи рабочего тела источников ИПТУ.. 81

4 Разработка технологической установки. 85

4.1 Расчет вакуумной системы.. 85

4.2 Определение основных параметров вакуумной системы и подбор оборудования. 88

4.3 Разработка системы контроля параметров технологического процесса. 109

4.4 Разработка конструкции общего вида технологической установки. 111

4.5 Расчет на прочность днища вакуумной камеры.. 114

5 Оценка себестоимости единицы продукции. 118

6 Мероприятия по технике безопасности при работе на оборудовании, входящем в ИПТУ.. 123

7 Анализ физического механизма наращивания толщины пленок. 126

Перечень ссылок. 146

ВАХ – вольт-амперная характеристика;

ДД – датчик давления;

МРС – магнетронная распылительная система;

МС – магнитная система;

СХПРТ - система хранения и подачи рабочего тела;

СЭП – система электропитания;

СУ — система управления;

ДД — датчик давления;

ЭК — электроклапан;

ВК – вакуумная камера;

ТМН – турбомолекулярный вакуумный насос;

ФН – форвакуумный насос;

ИПТ – ионно-плазменное травление;

ПУ – плазменный ускоритель;

УАС — ускоритель с анодным слоем;

B – индукция магнитного поля, Тл;

Ii – ионный ток пучка, А;

Iр – разрядный ток, А;

j – плотность тока, А/м2;

![]() - массовый расход рабочего тела, кг/с;

- массовый расход рабочего тела, кг/с;

me- масса электрона, кг;

qе – заряд электрона, Кл;

Rл – ларморовский радиус, м;

t – время обработки изделий, с;

T – температура, К;

Uр – напряжение разряда, В;

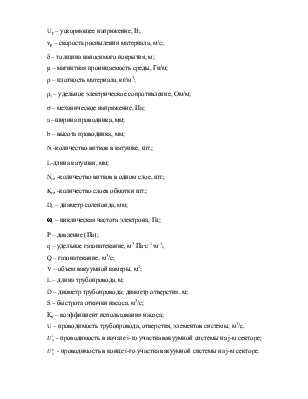

Uу – ускоряющее напряжение, В;

vр – скорость распыления материала, м/с;

δ – толщина наносимого покрытия, м;

μ – магнитная проницаемость среды, Гн/м;

ρ – плотность материала, кг/м3;

ρэ – удельное электрическое сопротивление, Ом/м;

σ – механическое напряжение, Па;

a –ширина проводника, мм;

b – высота проводника, мм;

N -количество витков в катушке, шт.;

L-длина катушки, мм;

Nсл -количество витков в одном слое, шт.;

Kсл -количество слоев обмотки шт.;

Dc – диаметр соленоида, мм;

wе – циклическая частота электрона, Гц;

Р – давление (Па);

q – удельное газонатекание, м3 Па·с-1·м-2;

Q – газонатекание, м3/с;

V – объем вакуумной камеры, м3;

L – длина трубопровода, м;

D – диаметр трубопровода; диаметр отверстия, м;

S – быстрота откачки насоса, м3/с;

Ки – коэффициент использования насоса;

U – проводимость трубопровода, отверстия, элементов системы, м3/с.

![]() -

проводимость в начале i-го участка вакуумной системы на j-м секторе;

-

проводимость в начале i-го участка вакуумной системы на j-м секторе;

![]() -

проводимость в конце i-го участка вакуумной системы на j-м секторе.

-

проводимость в конце i-го участка вакуумной системы на j-м секторе.

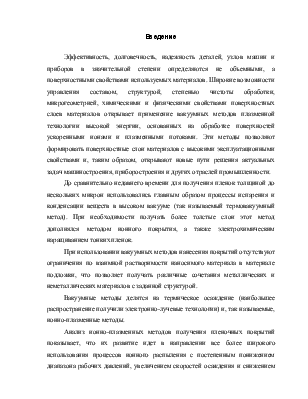

Эффективность, долговечность, надежность деталей, узлов машин и приборов в значительной степени определяются не объемными, а поверхностными свойствами используемых материалов. Широкие возможности управления составом, структурой, степенью чистоты обработки, микрогеометрией, химическими и физическими свойствами поверхностных слоев материалов открывает применение вакуумных методов плазменной технологии высокой энергии, основанных на обработке поверхностей ускоренными ионами и плазменными потоками. Эти методы позволяют формировать поверхностные слои материалов с высокими эксплуатационными свойствами и, таким образом, открывают новые пути решения актуальных задач машиностроения, приборостроения и других отраслей промышленности.

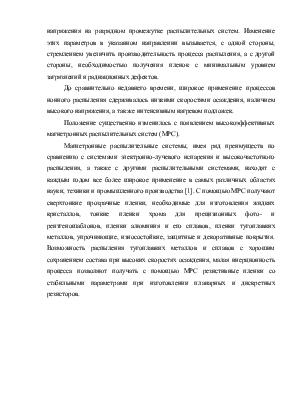

До сравнительно недавнего времени для получения пленок толщиной до нескольких микрон использовались главным образом процессы испарения и конденсации веществ в высоком вакууме (так называемый термовакуумный

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.