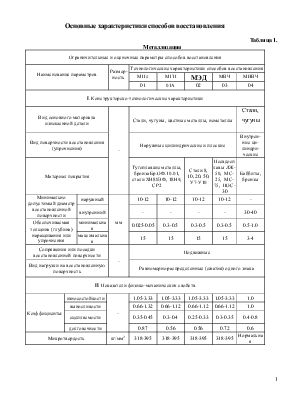

Основные характеристики способов восстановления

Таблица 1.

|

Ограничительные и оценочные параметры способов восстановления |

|||||||||

|

Наименование параметров |

Размерность |

Технологические характеристики способов восстановления |

|||||||

|

МПл |

МГП |

МЭД |

МВЧ |

МИВЧ |

|||||

|

01 |

01А |

02 |

03 |

04 |

|||||

|

I. Конструкторско-технологические характеристики |

|||||||||

|

Вид основного материала изношенной детали |

- |

Стали, чугуны, цветные металлы, неметаллы |

Стали, чугуны |

||||||

|

Вид поверхности восстановления (упрочнения) |

Наружные цилиндрические и плоские |

Внутренние цилиндрические |

|||||||

|

Материал покрытия |

Тугоплавкие металлы, бронза Бр.ОФ.10.01, стали ХН80ЭФ, 18Н9, СР2 |

Стали 8, 10, 20, 50, У7-У10 |

Псевдосплавы ЛЖ-50, МС-25, МС-75, ПОС-30 |

Баббиты, бронзы |

|||||

|

Минимально допустимый диаметр восстановленной поверхности |

наружный |

мм |

10-12 |

10-12 |

10-12 |

10-12 |

- |

||

|

внутренний |

- |

- |

- |

- |

30-40 |

||||

|

Обеспечиваемая толщина (глубина) наращивания или упрочнения |

минимальная |

0.025-0.05 |

0.3-0.5 |

0.3-0.5 |

0.3-0.5 |

0.5-1.0 |

|||

|

максимальная |

15 |

15 |

15 |

15 |

3-4 |

||||

|

Сопряжения или посадки восстановленной поверхности |

- |

Подвижные |

|||||||

|

Вид нагрузки на восстановленную поверхность |

Равномерно распределенные (сжатия) одного знака |

||||||||

|

II. Показатели физико-механических свойств |

|||||||||

|

Коэффициенты: |

износостойкости |

- |

1.05-3.33 |

1.05-3.33 |

1.05-3.33 |

1.05-3.33 |

1.0 |

||

|

выносливости |

0.66-1.32 |

0.66-1.12 |

0.66-1.12 |

0.66-1.12 |

1.0 |

||||

|

сцепляемости |

0.35-0.45 |

0.3-0.4 |

0.25-0.33 |

0.3-0.35 |

0.4-0.8 |

||||

|

долговечности |

0.87 |

0.56 |

0.56 |

0.72 |

0.6 |

||||

|

Микротвердость |

кг/мм2 |

318-395 |

318-395 |

318-395 |

318-395 |

Нормальная |

|||

Окончание табл. 1.

|

III. Технико-экономические показатели |

|||||||

|

Удельный расход материала |

кг/м2 |

16-24 |

16-24 |

16-24 |

16-24 |

19-25 |

|

|

Удельная трудоемкость: |

наращивания |

норм-ч/м2 |

2.7-4.0 |

2.7-4.0 |

2.7-4.0 |

2.7-4.0 |

10-13 |

|

подготовительно-заключительная обработка |

20 |

20 |

20 |

20 |

20 |

||

|

суммарная |

22.7-24.0 |

22.7-24.0 |

22.7-24.0 |

22.7-24.0 |

30-33 |

||

|

Коэффициент производительности процесса |

- |

1.35-1.61 |

1.35-1.61 |

1.35-1.61 |

1.35-1.61 |

0.08-0.17 |

|

|

Удельная себестоимость восстановления |

руб./м2 |

40.7-48.1 |

40.7-48.1 |

40.7-48.1 |

40.7-48.1 |

56.1-69.6 |

|

|

Показатель технико-экономической оценки |

руб./м2 |

46.8-55.3 |

46.8-55.3 |

78.7-85.9 |

56.5-66.8 |

43.5-116 |

|

|

Удельная энергоемкость |

кВт-ч/м2 |

117-175 |

117-175 |

117-175 |

117-175 |

117-175 |

|

|

IV. Прочие характеристики |

|||||||

|

Детали-представители, рекомендуемые для восстановления |

Станины, подшипники скольжения, тела вращения (коленчатые валы, валы коробок передач, механизмов подачи и т.п.) |

||||||

|

Недостатки способа восстановления |

Низкая прочность сцепления, сложность механической подготовКи поверхности под нанесение покрытия, хрупкость покрытия |

||||||

|

Примечание: |

01, МПл - металлизация плазменная; 01А, МГП – металлизация газопламенная; 02, МЭД - металлизация электродуговая; 03, МВЧ - металлизация высокочастотная; 04, МИВЧ - металлизация индукционная. |

||||||

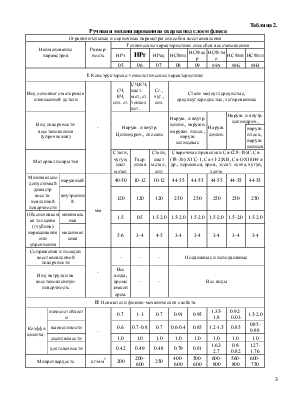

Таблица 2.

Ручная и механизированная сварка под слоем флюса

|

Ограничительные и оценочные параметры способов восстановления |

|||||||||||

|

Наименование параметров |

Размерность |

Технические характеристики способов восстановления |

|||||||||

|

НРэ |

НРг |

НРад |

НСФпл |

НСФкер |

НСФтмо |

НСФпп |

НСФлп |

||||

|

05 |

06 |

07 |

08 |

09 |

09А |

09Б |

09В |

||||

|

I. Конструкторско-технологические характеристики |

|||||||||||

|

Вид основного материала изношенной детали |

- |

СЧ, КЧ, спл. ст. |

СЧ,КЧ, цвет. мет.,ст. тонколист. |

Сг., чуг., сил. |

Стали малоуглеродистые, среднеуглеродистые, легированные |

||||||

|

Вид поверхности восстановления (упрочнения) |

Наруж. и внутр. Цилиндрич., плоские |

Наруж. и внутр. цилин., наружн. наружн. плоск., наруж. шлицевые |

Наруж. цилин. |

Наруж. и внутр. цилиндрич., |

|||||||

|

наруж. плоск., наруж. шлицев |

|||||||||||

|

Материал покрытия |

Стали, чугун, цвет метал |

Твер. сплав |

Стали, цвет метал., спл. |

Сварочные проволоки Св-(2.8-10)Г, Св-(18-30) ХГС-1, Св-(1-2)ХВ, Св-ОХ18Н9 и др., порошков, пров., элект. лента, чугун, лента |

|||||||

|

Минимально допустимый диаметр восстановленной поверхности |

наружный |

мм |

40-50 |

10-12 |

10-12 |

44-55 |

44-55 |

44-55 |

44-55 |

44-55 |

|

|

внутренний |

120 |

120 |

120 |

250 |

250 |

250 |

250 |

250 |

|||

|

Обеспечиваемая толщина (глубина) наращивания или упрочнения |

минимальная |

1.5 |

0.5 |

1.5-2.0 |

1.5-2.0 |

1.5-2.0 |

1.5-2.0 |

1.5-2.0 |

1.5-2.0 |

||

|

максимальная |

5-6 |

3-4 |

4-5 |

3-4 |

3-4 |

3-4 |

3-4 |

3-4 |

|||

|

Сопряжения и посадки восстановленной поверхности |

- |

- |

- |

- |

Подвижные и неподвижные |

||||||

|

Вид нагрузки на восстановленную поверхность |

Все виды, кроме знакоперем. |

- |

- |

Все виды |

|||||||

|

II. Показатели физико-механических свойств |

|||||||||||

|

Коэффициенты: |

износостойкости |

- |

0.7 |

1-3 |

0.7 |

0.91 |

0.95 |

1.35-1.8 |

0.92-0.03 |

1.5-2.0 |

|

|

выносливости |

0.6 |

0.7-0.8 |

0.7 |

0.6-0.4 |

0.85 |

1.2-1.5 |

0.85 |

0.85-0.88 |

|||

|

сцепляемости |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

|||

|

долговечности |

0.42 |

0.49 |

0.48 |

0.79 |

0.81 |

1.62-2.7 |

0.8-0.82 |

1.27-1.76 |

|||

|

Микротвердость |

кг/мм2 |

200 |

200-600 |

250 |

400-600 |

500-600 |

600-800 |

560-800 |

600-750 |

||

Окончание табл. 2.

|

III. Технико-экономические показатели |

|||||||||||

|

Удельный расход материала |

кг/м2 |

48-57 |

38-51 |

36 |

38-51 |

39-52 |

38-52 |

39-60 |

38-48 |

||

|

Удельная трудоемкость: |

наращивания |

норм-ч/м2 |

20.6-28.6 |

27 |

19.4 |

11.3-14.0 |

11.3-14.0 |

11.3-14.0 |

11.3-14.0 |

11.3-14.0 |

|

|

подготовительно-заключительная обработка |

10 |

10 |

10 |

10 |

10 |

11 |

10 |

10 |

|||

|

суммарная |

30.6-38.6 |

37 |

29.4 |

21.3-24.0 |

21.3-24.0 |

22.3-25.0 |

21.3-24.0 |

21.3-24.0 |

|||

|

Коэффициент производительности процесса |

- |

1.0 |

0.83-1.04 |

1.04-1.31 |

1.41-1.61 |

1.41-1.61 |

1.34-1.51 |

1.41-1.61 |

1.41-1.61 |

||

|

Удельная себестоимость восстановления |

руб./м2 |

59.3-84.2 |

74.6-80.4 |

58.9-63.5 |

38.6-47.0 |

38.6-47.0 |

39.6-48.0 |

38.6-47.0 |

38.6-47.0 |

||

|

Показатель технико-экономической оценки |

руб./м2 |

141-200 |

152-164 |

123-132 |

49.0-59.0 |

47.8-58.0 |

17.0-29.6 |

47.0-59.0 |

22.0-37.0 |

||

|

Удельная энергоемкость |

кВт-ч/м2 |

580 |

580 |

520 |

286 |

286 |

286 |

286 |

286 |

||

|

IV. Прочие характеристики |

|||||||||||

|

Детали-представители, рекомендуемые для восстановления |

Корпусные детали, матрицы, пуансоны, тонколистовые детали |

Детали типа валов, катков, втулок, балансирных осей и др. (колен, и распред. валы, оси балансировочных тележек, кривошипы и др.) |

|||||||||

|

Недостатки способа восстановления |

Значительная зона термического влияния, низкая производительность, коробление детали |

Значительная зона термического влияния, остаточные напряжения, снижение усталостной прочности, необходимость последующей термообработки |

|||||||||

|

Примечание: |

05, Нрэ - наплавка ручная электродуговая; 06, Нрг - наплавка ручная газовая; 07, Нрад - наплавка ручная аргонодуговая; 08, НСФпл - наплавка под слоем плавленного флюса; 09, НСФкер - наплавка под слоем керамического флюса; 09А, НСФтмо - наплавка под слоем флюса с термомеханической обработкой; 09Б, НСФпп - наплавка под слоем порошковой проволокой; 09В, НСФлп - наплавка под флюсом легированной проволокой. |

||||||||||

Таблица 3.

|

Ограничительные и оценочные параметры способов восстановления |

|||||||||||||

|

Наименование параметров |

Размерность |

Технологические характеристики способов восстановления рактеристики способов восстановления ^ |

|||||||||||

|

НВД ж |

НВД фл |

НВВВД со2 |

НВД п |

НВД вс |

НВД гж |

НВД пп |

НВД уз |

НВД гэ |

НВД тмо |

||||

|

10 |

10А |

10Б |

11 |

11А |

11Б |

11В |

11Г |

11Д |

11 Е |

||||

|

I. Конструкторско-технологические характеристики |

|||||||||||||

|

Вид основного материала изношенной детали |

- |

Стали всех марок, чугуны |

|||||||||||

|

Вид поверхности восстановления (упрочнения) |

Наружные и внутренние цилиндрические, наружные резьбовые, шлицевые |

||||||||||||

|

Материал покрытия |

Легированные проволоки 19ХС, 50Х9А, ЗОХГСА, 65Г, сварочные проволоки ОВС, ВС, ПК-1, ПК-2, порошковые проволоки ПП-7Х8, ПП-ЗХ2В8, ПП-ЗХ5Г2М-0 |

||||||||||||

|

Минимально допустимый диаметр восстановленной поверхности |

наружный |

мм |

15-18 |

40-50 |

15-18 |

15-18 |

15-18 |

15-18 |

15-18 |

15-18 |

40-45 |

15-18 |

|

|

внутренний |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

|||

|

Обеспечиваемая толщина (глубина) наращивания или упрочнения |

минимальная |

мм |

0.5 |

0.5 |

1.0 |

0.5 |

1.0 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

|

|

максимальная |

3.0 |

4.0 |

3.0 |

3.0 |

3.0 |

3.0 |

4.0 |

3.0 |

3.0 |

3.0 |

|||

|

Сопряжения или посадки восстановленной поверхности |

- |

Подвижные и неподвижные |

|||||||||||

|

Вид нагрузки на восстановленную поверхность |

- |

Все виды, кроме сосредоточенных, знакопеременных |

|||||||||||

|

II. Показатели физико-механических свойств |

|||||||||||||

|

Коэффициенты: |

износостойкости |

- |

0.85 |

0.85 |

1.1-1.15 |

1.41 |

0.85 |

0.85 |

1.46 |

Повышает показатели долговечности на 10-20% |

2.0 |

||

|

выносливости |

0.62 |

0.62 |

0.9 |

0.9 |

0.62 |

0.62 |

1.12-1.17 |

0.95 |

|||||

|

сцепляемости |

0.75 |

0.9 |

0.8 |

0.7 |

0.9 |

0.8 |

0.9 |

0.9 |

|||||

|

долговечности |

0.4 |

0.48 |

0.8-0.83 |

0.89 |

0.48 |

0.42 |

1.4-1.68 |

- |

- |

- |

|||

|

Микротвердость |

кг/мм2 |

225 |

450 |

520 |

225 |

325 |

350 |

450-600 |

300 |

225-600 |

450 |

||

Окончание табл. 3.

|

III. Технико-экономические показатели |

|||||||||||||

|

Удельный расход материала |

кг/м2 |

35-45 |

39-50 |

35-40 |

35-40 |

35-40 |

35-40 |

35-40 |

35-40 |

35-40 |

35-40 |

||

|

Удельная трудоемкость: |

наращивания |

норм-ч/м2 |

11.3-14 |

11.3-14 |

11.3-14 |

11.3-14 |

11.3-14 |

11.3-14 |

8.6 |

12-15 |

4.7 |

12-15 |

|

|

подготовительно-заключительная обработка |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

|||

|

суммарная |

33.3-36 |

33.3-36 |

33.3-36 |

33.3-36 |

33.3-36 |

33.3-36 |

30.6 |

34-27 |

26.7 |

34-27 |

|||

|

Коэффициент производительности процесса |

- |

0.97-1.04 |

0.97-1.04 |

0.97-1.04 |

0.97-1.04 |

0.97-1.04 |

0.97-1.04 |

0.97-1.04 |

0.93- 1.0 |

1.1-1.2 |

0.93-1.0 |

||

|

Удельная себестоимость восстановления |

руб./м2 |

66.5-68 |

68.5-70 |

67-69 |

66.5-68 |

66.5-68 |

66.5-68 |

66.5-68 |

67-69 |

56-59 |

70-72 |

||

|

Показатель технико-экономической оценки |

руб./м2 |

164-170 |

143-146 |

81-86 |

75-77 |

138-142 |

158-162 |

33.8-41 |

30-37 |

- |

41-42 |

||

|

Удельная энергоемкость |

кВт-ч/м2 |

234 |

234 |

234 |

234 |

234 |

234 |

234 |

234 |

234 |

234 |

||

|

IV. Прочие характеристики |

|||||||||||||

|

Детали-представители, рекомендуемые для восстановления |

Цилиндрические детали типа тел вращения, втулки, посадочные места подшипники и др. (шатуны, колен, и распред. валы, шейки чашек дифференциалов, крестовины карданов и др.) |

||||||||||||

|

Недостатки способа восстановления |

Снижение усталостной прочности; наличие пор, раковин и включений; трещины. Неравномерность структуры и твердости по поверхности и глубине нанесенного слоя |

||||||||||||

|

Примечание: |

10, НВДж - наплавка вибродуговая в жидкой среде; 10А, НВДфл – наплавка вибродуговая под слоем флюса; 10Б, НВДсо2- наплавка вибродуговая в среде СО2; 11, НВДп - наплавка вибродуговая в среде пара; 11А, НВДвс -наплавка вибродуговая в воздушной среде; 11Б, НВДгж -вибродуговая наплавка в газожидкостной среде; 11 В, НВДпп - вибродуговая наплавка порошковой проволокой; 11Г, НВДуз - вибродуговая наплавка в ультразвуковом поле; 11Д, НВДгэ - вибродуговая наплавка двухэлектродная; 11Е, НВДтмо - вибродуговая наплавка с термомеханической обработкой. |

||||||||||||

Таблица 4.

|

Ограничительные и оценочные параметры способов восстановления |

||||||||||||||||||

|

Наименование параметров |

Размерность |

Технологические характеристики способов восстановления рактеристики способов восстановления ^ |

||||||||||||||||

|

НЭИ |

НПЭ |

НБМ |

НУГ |

НУГ ох |

НУГ арг |

НУГ фл |

НУГ лэ |

ТДПП |

ЭНП |

|||||||||

|

12 |

12А |

12Б |

13 |

13А |

13Б |

13В |

13Г |

13.1 |

13.2 |

|||||||||

|

I. Конструкторско-технологические характеристики |

||||||||||||||||||

|

Вид основного материала изношенной детали |

- |

Токопроводящие материалы |

Стали |

|||||||||||||||

|

Вид поверхности восстановления (упрочнения) |

Внутр.цил.,плос.боков повер. |

Внутр.цил.,плос.наруж. |

Внутр. цил. |

Наружные и внутр. цилиндрические, наружные плоские |

Наружные цилиндрическ. |

|||||||||||||

|

Материал покрытия |

Вольфрам, Тв. Спл. |

Пров СВ-08 феррохром |

Стал.электрод 1-ЭМ-С70,2-ЭМ-С70,ЭМ-445 |

Свар. пров. Св0.8СГ (ГСА), Св- 1СГС |

Ни-ЗОХГСА |

Лент. злект. из стал. |

Шихта на основе ШХ-15 порошок ПЖ-1м |

Порошок железа |

||||||||||

|

Минимально допустимый диаметр восстановленной поверхности |

наружный |

мм |

- |

- |

- |

10-12 |

- |

10-12 |

40-50 |

40-50 |

5-50 |

30-40 |

||||||

|

внутренний |

15-18 |

60-70 |

130-200 |

45 |

- |

45 |

- |

- |

- |

- |

||||||||

|

Обеспечиваемая толщина (глубина) наращивания или упрочнения |

минимальная |

мм |

Не ограничена |

0.8-1.5 |

0.5 |

1.0 |

1.0 |

1.0 |

1.0 |

0.5 |

||||||||

|

максимальная |

Глуб. упроч. 0.25-0.3 |

1.0 |

0.37-0.42 |

2.0-3.0 |

5.0 |

3.0 |

4.0 |

2-8 |

3.0 |

1.0 |

||||||||

|

Сопряжения или посадки восстановленной поверхности |

- |

Неподвижные |

Подвижные и неподвижные |

Подвижные |

||||||||||||||

|

Вид нагрузки на восстановленную поверхность |

- |

Любые значения |

Равн.распред. |

Все, кроме сосредоточенных и знакопеременных |

Равномерно распределенные |

Контакт. нагрев, значит. |

Равном. расп., незначительные |

|||||||||||

Продолжение табл. 4.

|

II. Показатели физико-механических свойств |

||||||||||||

|

Коэффициенты: |

износостойкости |

- |

3-14 |

1.0-1.5 |

1.3 |

1.3-1.6 |

1.3-1.6 |

1.3-1.6 |

1.55-2.0 |

1.3-1.6 |

1.12-1.23 |

0.9-1.0 |

|

выносливости |

0.9 |

1.0 |

0.9 |

0.7 |

0.7 |

0.85 |

0.7 |

0.85 |

1.0 |

|||

|

сцепляемости |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

0.7-0.9 |

||

|

долговечности |

2.7-12.6 |

1.0-1.5 |

1.27 |

0.91-1.1 |

0.91-1.1 |

1.1-1.36 |

1.1-1.4 |

1.1-1.36 |

1.12-1.23 |

0.6-0.9 |

||

|

Микротвердость |

кг/мм2 |

650-800 |

300-500 |

400-490 |

230-260 |

240-260 |

HB= 326-346 |

- |

240-260 |

- |

- |

|

|

III. Технико-экономические показатели |

||||||||||||

|

Удельный расход материала |

кг/м2 |

- |

- |

- |

30-40 |

30-45 |

30-45 |

35-50 |

35-50 |

- |

- |

|

|

Удельная трудоемкость: |

наращивания |

норм-ч/м2 |

8.0-10.5 |

5-7 |

12-15 |

9.8-13.9 |

9.8-13.9 |

7-10 |

3.5-5.0 |

0.9-1.3 |

- |

- |

|

подготовительно-заключительная обработка |

24 |

26 |

22 |

7.5 |

7.5 |

7.5 |

10 |

1.0 |

- |

- |

||

|

суммарная |

32-35 |

31-39 |

34-37 |

17-21 |

17-21 |

14-18 |

13-15 |

1.9-2.3 |

- |

- |

||

|

Коэффициент производительности процесса |

- |

0.7-0.8 |

1.08-1.15 |

0.93-1.0 |

1.77-1.8 |

1.77-1.8 |

1.9-2.3 |

2.2-2.5 |

15-18 |

- |

- |

|

|

Удельная себестоимость восстановления |

руб./м2 |

70.1-79.7 |

50-60 |

60-70 |

31.5-43.8 |

31.5-43.8 |

25-37 |

25-37 |

25-37 |

- |

- |

|

|

Показатель технико-экономической оценки |

руб./м2 |

129.6-147.4 |

33-56 |

47-55 |

28.1-48.0 |

28.1-48.0 |

18-35 |

18 |

3.7 |

- |

- |

|

|

Удельная энергоемкость |

кВт-ч/м2 |

- |

- |

- |

256 |

256 |

256 |

250 |

- |

- |

- |

|

Окончание табл. 4.

|

IV. Прочие характеристики |

|||

|

Детали-представители, рекомендуемые для восстановления |

Корпусные детали (посадочные места под подшипники, пояски и др.) |

Прямозубые шестерни коробки передач, цилиндр, детали диаметром до 45 мм, биметаллич. детали, компрессоров, оси балансиров, тонколистовые детали |

Тарелки толкателей, бойки коромысел клапанов, кулачки распред. вал.; опоры |

|

Недостатки способа восстановления |

Малая толщина упрочнения, низкая производительность, снижение усталостной прочности |

Низкая твердость, значительная зона термического влияния, снижение усталостной прочности, неравномерность шва |

|

|

Примечание: |

12, НЭИ - микронаплавка электроимпульсная; 12А. НПЭ - микронаплавка пучком электродов; 12Б, НБМ - микронаплавка биметаллическим электродом; 13, НУГ - наплавка в среде углекислого газа без охлаждения; 13А, НУГох - наплавка в среде углекислого газа с охлаждением; 13Б, НУГарг - наплавка в среде углекислого газа с добавлением аргона; 13В, НУГфл - наплавка в среде углекислого газа под флюсом; 13Г, НУГлэ - наплавка в среде углекислого газа ленточным электродом; 13.1, ТДПП - припекание порошков термодиффузионное; 13.2, ЭНП -электронапекание. |

||

Таблица 5.

|

Ограничительные и оценочные.параметры способов восстановления |

|||||||||

|

Наименование параметров |

Размерность |

Технические характеристики способов восстановления |

|||||||

|

ХР |

ХРср |

ХРппол |

ХРлег |

ХРхэ |

ХРуз |

ХРстр |

|||

|

14 |

14А |

14Б |

14В |

14Г |

14Д |

14Е |

|||

|

I. Конструкторско-технологические характеристики |

|||||||||

|

Вид основного материала изношенной детали |

- |

Стали, чугуны, электропроводящие материалы |

|||||||

|

Вид поверхности восстановления (упрочнения) |

Наружные и внутренние цилиндрические и конические |

||||||||

|

Материал покрытия |

Чистый хром, хром с легированными присадками молибдена |

||||||||

|

Минимально допустимый диаметр восстановленной поверхности |

наружный |

мм |

|||||||

|

внутренний |

- |

- |

40 |

- |

60 |

- |

- |

||

|

Обеспечиваемая толщина (глубина) наращивания или упрочнения |

минимальная |

мм |

Не ограничен |

||||||

|

максимальная |

1.0 |

1.0 |

- |

0.3-1.0 |

- |

- |

1.0 |

||

|

Сопряжения или посадки восстановленной поверхности |

- |

Подвижные |

Неподвижные |

Подвижные |

|||||

|

II. Показатели физико-механических свойств |

|||||||||

|

Коэффициенты: |

износостойкости |

- |

1.67 |

1.8-4.65 |

2.0 |

2.0 |

1.3 |

- |

1.67 |

|

выносливости |

0.55 |

0.88 |

0.7 |

1.0 |

0.8 |

- |

0.95 |

||

|

сцепляемости |

0.9 |

1.0 |

0.9 |

0.9 |

0.9 |

- |

1.5 |

||

|

долговечности |

0.92 |

1.58-4.0 |

0.26 |

1.8 |

0.93 |

- |

1.5 |

||

|

Микротвердость |

кг/мм2 |

800-1200 |

880-1320 |

880-1300 |

800-1200 |

1200 |

950 |

800-1200 |

|

Окончание табл. 5.

|

III. Технико-экономические показатели |

|||||||||

|

Удельный расход материала |

кг/м2 |

21 |

21 |

21 |

21 |

21 |

21 |

21 |

|

|

Удельная трудоемкость: |

наращивания |

норм-ч/м2 |

56-113 |

28-45 |

18.7-38 |

47-92 |

18.7-38 |

28-55 |

22.5-45 |

|

подготовительно-заключительная обработка |

16.2 |

16.2 |

16.2 |

16.2 |

16.2 |

16.2 |

16.2 |

||

|

суммарная |

72.2-129.2 |

44.2-61.2 |

35.2-54.2 |

63.2-108.2 |

35.2-54.2 |

44.2-71.2 |

39.2-61.2 |

||

|

Коэффициент производительности процесса |

- |

0.22-0.32 |

0.48-0.53 |

0.66-0.96 |

0.31-0.54 |

0.66-0.9 |

0.48-0.77 |

0.48-0.59 |

|

|

Удельная себестоимость восстановления |

руб./м2 |

110.7-154.7 |

120-167 |

110-150 |

125-170 |

110-150 |

115-155 |

125-170 |

|

|

Показатель технико-экономической оценки |

руб./м2 |

120-167 |

30-190 |

87-120 |

70-95 |

120-167 |

130-142 |

83-113 |

|

|

Удельная энергоемкость |

кВт-ч/м2 |

324 |

324 |

324 |

324 |

324 |

390 |

324 |

|

|

IV. Прочие характеристики |

|||||||||

|

Детали-представители, рекомендуемые для восстановления |

- |

Возможность автоматизации процесса по заданной программе. Детали, работающие в условиях граничной смазки и больших нагрузок |

|||||||

|

Недостатки способа восстановления |

- |

Снижение усталостной прочности, низкий выход по току, затруднительная механическая обработка. Необходимость тщательной очистки стоков электролитов, их токсичность |

|||||||

|

Примечание: |

14, ХР - хромирование в обычном электролите; 14А, ХРср - хромирование в саморегулирующемся электролите; 14Б, ХРппол - хромирование на токе переменной полярности; 14В, ХРлег - хромирование в электролите | ||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.