термически обработанный поверхностный слой детали при механической обработке детали во время изменения ее размера не будет утрачен, то обработка поверхностей детали под ремонтный размер может считаться эффективной. Дефекты поверхности у дорогостоящей детали соединения ликвидируются механической обработкой до заданного ремонтного размера (к примеру, шейки коленчатого вала), а другую (более простую и менее дорогостоящую деталь) замещают новой надлежащего размера (вкладыши). При этом поверхности детали, образующие посадку, будут обладать размерами, отличными от первоначальных, а соединению будет придана первоначальная посадка (зазор или натяг). При сохранении качества исправленных блоков цилиндров и шатунов, использование вкладышей ремонтного размера (увеличенных на 0,5 мм) даст возможность уменьшить трудоемкость и цену ремонта.

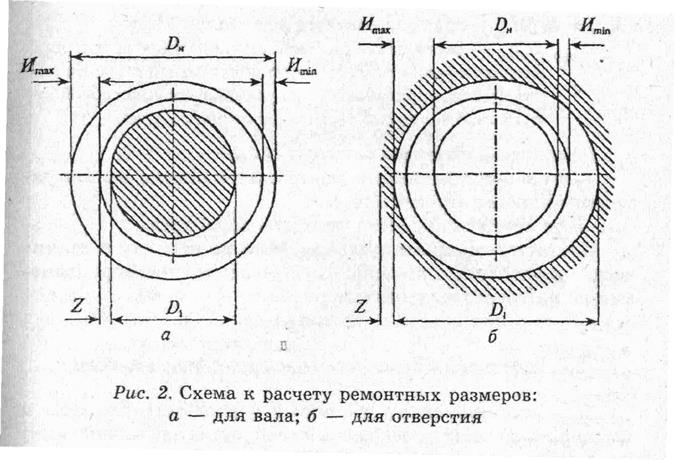

Завод-изготовитель определяет ремонтные размеры детали и допуски на них (рис. 2).

Восстановление деталей под ремонтные размеры характеризуется:

— простотой и доступностью,

— малой трудоемкостью (в 1,5-2,0 раза меньше, чем при сварке и наплавке),

— значительной экономической эффективностью,

- сохранением взаимозаменяемости деталей в пределах ремонтного размера.

Недостатки способа восстановления деталей под ремонтные размеры:

- увеличение номенклатуры запасных частей,

— усложнение организации процессов хранения деталей на складе,

- усложнение комплектования и сборки.

Рис. 2, Схема к расчету ремонтных размеров: а — для вала; б — для отверстия

Ремонтный интервал зависит:

- от величины износа поверхности детали за межремонтный пробег автомобиля;

- от припуска на механическую обработку.

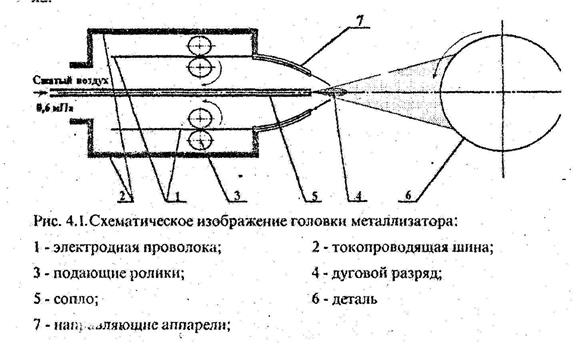

7. Восстановление деталей электродуговой металлизацией

Сущность: металл, расплавленный дугой подхватывается потоком сжатого воздуха и наносится на поверхность детали. При металлизации можно нанести слой различной толщины металла на любой материал, не вызывая перегрева последнего. Аппарат – металлизатор. С помощью подающих роликов по направляющим наконечникам непрерывно подается две проволочки к которым подведен ток. Возникающая между проволочками электрическая дуга расплавляет металл. Одновременно по воздушному соплу поступает сжатый газ. Это обеспечивает малое время полета частиц, их пластическую деформацию, заполнение частицами неровностей и пор, сцепление между собой и поверхностью и образование сплошного покрытия. Таким способом восстанавливают внутренние размеры изношенных деталей, уменьшают внутренние размеры изношенных посадочных отверстий и т.д.

8. Восстановление деталей наплавкой под слоем флюса

Наплавка применяется при восстановлении геометрической формы, размеров, износостойкости и прочности изношенных деталей. Подразделяются на автоматическую и полуавтоматическую. Автоматический это такой процесс, когда дуга перемещается по поверхности специальным механизмом. Полуавтоматическим считается процесс когда дуга перемещается вручную. В обоих случаях перемещение электрода в зону горения дуги осуществляется специальным механизмом подачи. Сущность в том, что электрическая дуга, горящая между электродом и деталью, защищена от окружающей среды слоем флюса, которые попадает в зону горения дуги плавится и закрывает дугу и расплавленный металл. Это способствует стабильному горению дуги, т. к. флюс содержит стабилизирующие и ионизирующие вещества. Расплавленный флюс перемешиваясь с жидким металлом обеспечивает полное протекание реакций окисления и раскисления, при этом металл легируется элементами содержащимися во флюсе. Параметры наплавки: сила тока, напряжение, скорость наплавки, скорость подачи проволоки, смещение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.