фактически нет на конкретной детали при ее прохождений по маршруту. Эти потери:

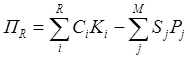

где R - число технологических маршрутов; Q - себестоимость ремонта детали по i-му маршруту; Kj=Nj/N - маршрутный коэффициент, где nj - число деталей, отремонтированных за месяц по i-му технологическому маршруту; N - месячная программа ремонта детали; М - число действительных сочетаний дефектов на детали; Sj - себестоимость устранения j-го сочетания дефектов; pj -оценка вероятности появления j-го сочетания дефектов.

Известны три метода, обеспечивающие поиск наиболее эффективного варианта сокращения числа маршрутов:

1. Эмпирический метод.

2. Метод последовательного сокращения числа технологических маршрутов.

3. Формирование технологических маршрутов ремонта деталей методом прямого перебора.

Использование двух последних методов требует специального программного обеспечения для ЭВМ, которое разработано на кафедре, но ввиду отсутствия специальной подготовки студентов по работе с этими программами эти методы могут назначаться по согласованию с преподавателем.

На практике целесообразно использовать эмпирический метод, который имеет незначительную трудоемкость, но требует высокой квалификации технолога и не гарантирует достижения оптимального распределения сочетания дефектов по маршрутам. Процедура использования этого метода включает в себя несколько этапов.

Этап 1. Выделение наиболее вероятных сочетаний дефектов. По выданной дефектовочной ведомости просчитать вероятность появления каждого фактического сочетания дефектов.

где Р, - оценка j-ro сочетания дефектов;

Ncj- количество j-ro сочетания в дефектовочной таблице (выборке);

N - объем- выборки (число деталей в дефектовочной таблице).

При наличии в дефектовочной ведомости сочетания дефектов, имеющих преобладающие вероятности появления, рекомендуется формировать маршруты на базе этих сочетаний дефектов, объединяя их с менее вероятными, но близкими по составу дефектов.

Этап 2 Проверка корреляционной связи между дефектами.

В случаях когда необходимо проверить включение одного из дефектов в уже выбранный маршрут, может быть использована процедура просчет коререляционной связи этого дефекта с уже включенным в маршрут.

Так как появление дефекта является альтернативным событием, то теснота связи между дефектами Xf и X, определяется коэффициентом сходства по дефектовочной ведомости.

![]()

где - Pij - оценка вероятности появления дефектов Xj и Xj одновременно; Рoo -оценка вероятности совместного не появления дефектов Xj и Xj; Рп, Рю - оценка вероятностей появления дефектов X; и Xj при отсутствии другого;

![]() -среднеквадратичные отклонения

дефектов Xj и Xj.

-среднеквадратичные отклонения

дефектов Xj и Xj.

В случае, когда Аи близко к +0.8 и выше, это обозначает взаимообусловленность дефектов Х; и X,, когда - 0.8 и ниже - отсутствие дефекта при наличии другого и наоборот, и когда Аи близко к О, дефекты независимы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.