расплавлении исходного материала (проволоки) и напылении его сжатым воздухом на поверхность детали. Струя сжатого воздуха вытягивает дугу и тем самым препятствует привариванию проволок между собой. Расплавленный металл в зоне дуги отрывается и распыляется этим же сжатым воздухом. Размер частиц расплавленного металла колеблется в пределах 10...50 мкм. Скорость полета частиц металла под действием сжатого воздуха на расстоянии 30 мм от сопла составляет 60...250 м/с.

Металлизационные покрытия можно наносить слоем от 20 мкм до 12 мм и более.

Металлизационный слой неустойчив к ударным, механическим, колебательным нагрузкам и к скручиванию.

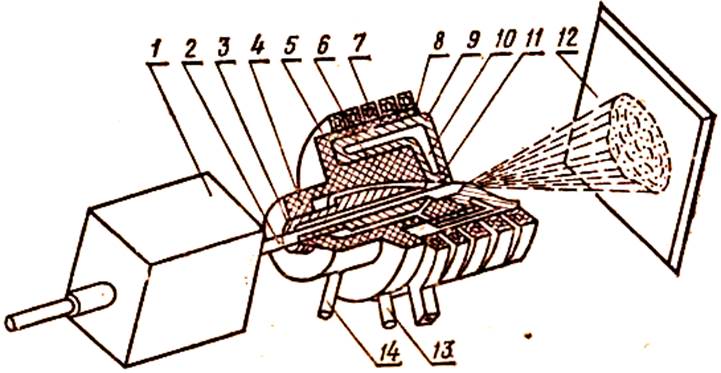

Рис. 6. Схема электродуговой металлизации.

1 — подающий механизм; 2 — проволока; 3 — направляющий конус; 4—

камера; 5 —шайба; 6 — конус-вкладыш; 7—индуктор; 8— изолятор; 9 —

вкладыш концентратора; 10—камера для охлаждения вкладыша; 11 — гребень концентратора; 12 — экран; 13 — трубка для подачи воды во вкладыш; 14— трубка для подачи воздуха.

Разновидностью электродугового процесса плавления металлического электрода является вибродуговая наплавка в воздушной среде. Во время плавления электроду сообщается колебательное движение (около 100 колебаний в секунду) с периодическим замыканием дугового промежутка и принудительным переносом электродного металла в наплавочную ванночку. При размыкании образуется дуга, напряжение достигает 12...28 В. и более, происходит оплавление поверхности детали и плавление электрода.

Напряжение 24...28 В применяют для наплавки металла сравнительно больших слоев (1.5...3 мм) на значительно изношенные крупногабаритные детали. Низкое напряжение (14...16 В) применяют при наплавке тонкостенных деталей небольшого диаметра, где нежелателен значительный нагрев детали, необходима более высокая твердость наплавленного слоя, а требования к усталостной прочности невысокие.

Наплавка осуществляется на постоянном токе обратной полярности. В качестве источника тока используют генератор ПСО-500 с балластным реостатом. Для устойчивого горения дуги в сварочную цепь включен стабилизирующий дроссель РСТЭ-34.

Основным преимуществом этого процесса является упрощенная схема наплавки. В качестве охлаждения применяется воздух. Небольшой нагрев детали, небольшая зона термического влияния, высокая производительность процесса.

К недостаткам можно отнести снижение усталостной прочности деталей после наплавки на 30-40 %, небольшая твердость покрытия.

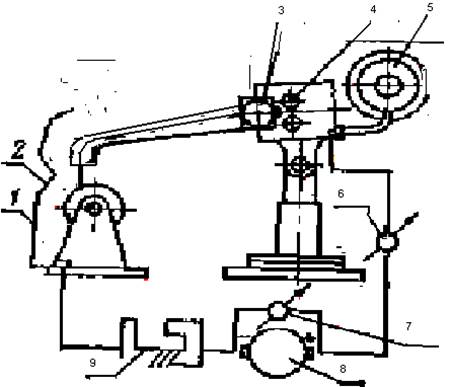

Рис. 8. Схема установки для вибродуговой наплавки в воздушной среде.

1 — электросварочное защитное стекло; 2 — восстанавливаемая деталь; 3 — вибродуговая головка; 4 — подающий механизм; 5 — кассета; 6— амперметр; 7 — вольтметр; 8 — генератор типа ПСО-500; 18— стабилизирующий дроссель типа РСТЭ-34.

Хромирование применяется для восстановления изношенных деталей и для декоративного покрытия. Хромированием восстанавливают стержни клапанов и толкателей, подшипниковые шейки распределительных валов и валов коробок передач и другие детали. С декоративной целью хромируют облицовку радиатора, дверные ручки, передний буфер легковых машин и некоторые детали арматуры.

Основными свойствами хрома являются: высокая твердость, высокое сопротивление износу, антикоррозийность. Твердость хрома высокая и достигает НВ 700—800. Температура плавления хрома 1600° С. Хром хорошо выносит действие высоких температур и при нагреве до 500° С не меняет цвета. При восстановлении изношенных деталей хром обычно наращивается непосредственно на металл детали. Хорошая сопротивляемость действию кислот и сернистых соединений вместе с жаростойкостью и высокой износостойкостью является весьма ценным свойством для деталей, работающих в газовой среде. Эти свойства хрома позволили ввести хромирование таких деталей, как гильзы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.