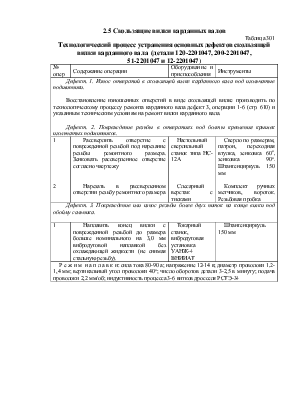

2.5 Скользящие вилки карданных валов

Таблица 301

Технологический процесс устранения основных дефектов скользящей вилки карданного вала (детали 120-2201047, 200-2201047,

51-2201047 и 12-2201047)

|

№ опер |

Содержание операции |

Оборудование и приспособления |

Инструменты |

|

Дефект. 1. Износ отверстий в скользящей вилке карданного вала под игольчатые подшипники. Восстановление изношенных отверстий в виде скользящей вилке производить по технологическому процессу ремонта карданного вала дефект 3, операции 1-6 (стр. 610) и указанным техническим условиям на ремонт вилки карданного вала. Дефект. 2. Повреждение резьбы в отверстиях под болты крепления крышек игольчатых подшипников. |

|||

|

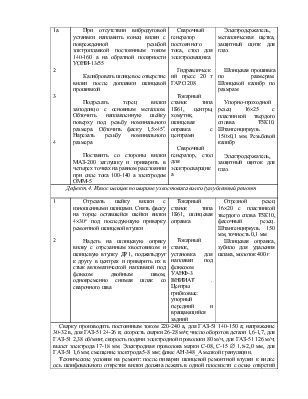

1 2 |

Рассверлить отверстие с поврежденной резьбой под нарезание резьбы ремонтного размера. Зенковать рассверленное отверстие согласно чяертежу Нарезать в рассверленном отверстии резьбу ремонтного размера |

Настольный сверлильный станок типа НС-12А Слесарный верстак с тисками |

Сверло по размерам, патрон, переходная втулка, зенковка 60о, зенковка 90о. Штангенциркуль 150 мм Комплект ручных метчиков, вороток. Резьбовая пробка |

|

Дефект. 3. Повреждение или износ резьбы более двух ниток на конце вилки под обойму сальника. |

|||

|

1 |

Наплавить конец вилки с поврежденной резьбой до размера больше номинального на 3,0 мм вибродуговой наплавкой без охлаждающей жидкости (не снимая стальную резьбу). |

Токарный станок, вибродуговая установка УАНЖ-4 ВНИИАТ |

Штангенциркуль 150 мм |

|

Р е ж и м н а п л а в к и: сила тока 80-90 а; напряжение 12-14 в; диаметр проволоки 1,2-1,4 мм; вертикальный угол проволоки 40о; число оборотов детали 3-2,5 в минуту; подача проволоки 2,2 мм/об; индуктивность процесса 3-6 витков дросселя РСТЭ-34 |

|||

|

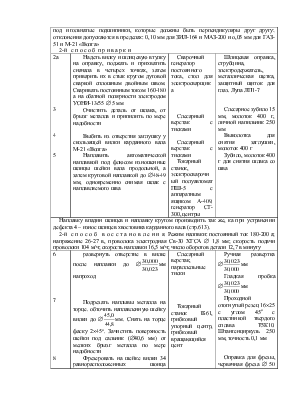

1а 2 3 4 |

При отсутствии вибродуговой устанвки наплавить конец вилки с поврежденной резьбой элктроплавкой постоянным током 140-160 а на обратной полярности УОНИ-13/55 Калибровать шлицевое отверстие вилки после доплавки шлицевой прошивкой Подрезать торец вилки заподлицо с основным металлом. Обточить наплавленную шейку поверху под резьбу номинального размера. Обточить фаску 1,5´45о. Нарезать резьбу номинального размера Поставить со стороны вилки МАЗ-200 заглушку и приварить в четырех точках на равном расстоянии при силе тока 100-140 а электродом ОММ-5 |

Сварочный генератор постоянного тока, стол для электросващика Гидравлический пресс 20 т ГАРО 208 Токарный станок типа 1Б61, центры, хомутик, шлицевая оправка с центрами Сварочный генератор, стол для электросварщика |

Электродержатель, металлическая щетка, защитный щитк для глаз Шлицевая прошивка по размерам. Шлицевой калибр по размрам Упорно-проходной резец 16´25 с пластинкой твердого сплава Т5К10. Штангенциркуль 150´0,1 мм. Резьбовой калибр Электродержатель, защитный щиток для глаз |

|

Дефект. 4. Износ шлицев по ширине у хвостовика вилки (углубленный ремонт |

|||

|

1 2 |

Отрезать шейку вилки с изношенными шлицами. Снять фаску на торце оставшейся шейки вилки 4´30о под последующую приварку ремонтной шлицевой втулки Надеть на шлицевую опрвку вилку с отрезанным хвостовиком и шлицевую втулку ДР1, поджатьдруг к другу в центрах и приварить их в стык автоматической наплавкой под флюсом двойным швом, одновременно снимая шлак со сварочного шва |

Токарный станок типа 1Б61, шлицевая оправка Токарный станок, установка для наплавки под флюсоом УАНФ-3 ВНИИАТ . Центры грибковые: упорный передний и вращающийся задний |

Отрезной резец 16´20 с пластинкой твердого сплва Т5К10, фасочный резец. Штангенциркуль 150 мм, точность 0,1 мм Шлицевая оправка, зубило для удаления шлака, молоток 400 г |

|

Сварку производить постоянным током 220-240 а, для ГАЗ-51 140-150 а; напряжение 30-32 в, для ГАЗ-51 24-26 в; скорость сварки 26-28 м/ч; число оборотов детали 1,6-1,7, для ГАЗ-51 2,38 об/мин; скорость подачи электродной проволоки 80 м/ч, для ГАЗ-51 126 м/ч; вылет электрода 17-18 мм. Электродная проволока марки С-08, С-15 Æ 1,8-2,0 мм, для ГАЗ-51 1,6 мм; смещение электрода 5-8 мм; флюс АН-348_А мелкой грануляции. Технические условия на ремонт: после пиварки шлицевой ремонтной втулки к вилке ось шлифовального отврстия вилки должна лежать в одной плоскости с осью отврстий под игольчатые подшипники, которые должны быть перпендикуляры друг другу; отклонения допускаются в пределах: 0,10 мм для ЗИЛ-164 и МАЗ-200 и о,05 мм для ГАЗ-51 и М-21 «Волга» 2-й с п о с о б п р и в а р к и |

|||

|

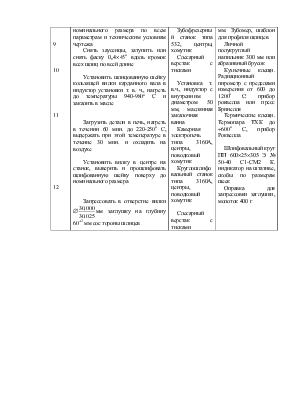

2а 3 4 5 |

Надеть вилку и шлицевую втулку на оправку, поджать и прихватить сначала в четырех точках, затем приварить их в стык кругом дуговой сваркой сплошным двойным швом. Сваривать постоянным током 160-180 а на обатной полярности электродом УОНИ-13/55 Æ 5 мм Очистить деталь от шлака, от брызг металла и припилить по мере надобности Выбить из отверстия заглушку у скользящей вилки карданного вала М-21 «Волга» Наплавить автоматической наплавкой под флюсом изношенные шлицы шейки вала продольной, а затем круговой наплавкой до Æ48-49 мм, одновременно снимая шлак с наплавляемого шва |

Сварочный генератор постоянного тока, стол для электросварщика Слесарный верстак с тисками Слесарный верстак с тисками Токарный станок, электросварочный полуавтомат ПШ-5 с аппаратным ящиком А-409, генератор СГ-300, центры |

Шлицевая оправка, струбцина, электродержатель, металлическая щетка, защитный щиток для глаз. Лупа ЛП1-7 Слесарное зубило 15 мм, молоток 400 г, личной напильник 250 мм Выколотка для снятия заглушки, молоток 400 г Зубило, молоток 400 г для снятия шлака со шва |

|

Наплавку впадин шлицев и наплавку кругом производить так же, ка при устранении дефекта 4 – износ шлицев хвостовика карданного вала (стр.613). 2-й с п о с о б в о с с т а н о в л е н и я. Режим налпвки: постоянный ток 180-200 а; напряжение 26-27 в, проволока электродная Св-30 ХГСА Æ 1,8 мм; скорость подачи проволоки 104 м/ч; скорость наплавки 16,5 м/ч; число оборотов детали 12,7 в минуту |

|||

|

6 7 8 9 10 11 12 |

развернуть

отверстие в вилке после наплавки до Æ Подрезать

наплывы металла на торце. обточить наплавленную шейку вилки до Æ Фрезеровать на шейке вилки 34 равнорасположенных шоица номинального размера по всем параметрам и техническим условиям чертежа Снять заусенцы, затупить или снять фаску 0,.4´45о вдоль кромок всех шлиц по всей длине Установить шлицованную шейку кользящей вилки карданного вала в индуктор установки т. в. ч., нагреть до температуры 940-980о С и закалить в масле Загрузить детали в печь, нагреть в течении 60 мин. до 220-250о С, выдержать при этой темепературе в течение 30 мин. и охладить на воздухе Установить вилку в центре на станок, выверить и прошлифовать шлифованную шейку поверху до номинального размера Запрессовать

в отверстие вилки Æ |

Слесарный верстак, параллельные тиски Токарный станок 1Б61, грибковый упорный центр, грибковый вращающийся цент Зубофрезерный станок типа 532, центры, хомутик Слесарный верстак с тисками Установка т. в.ч., индуктор с внутренним диаметром 50 мм, маслянная закалочная ванна Камерная электропечь типа 3160А, центры, поводковый хомутик Круглошлифовальный станок типа 3160А, центры, поводковый хомутик Слесарный верстак с тисками |

Ручная

развертка Æ Гладкая

пробка Æ Проходной отогнутый резец 16´25 с углом 45о с пластинкой твердого сплава Т5К10. Штангенциркуль 250 мм, точность 0,1 мм Оправка для фрезы, червячная фреза Æ 50 мм. Зубомер, шаблон для профиля шлицев Личной полукруглый напильник 300 мм или абразивный брусок Кузнечные клещи. Радиационный пирометр с пределами измерения от 600 до 1200о С: прибор роквелла или пресс Бринелля Термические клещи. Термопара ТХК до +600о С, прибор Роквелла Шлифовальный круг ПП 600´25´305 Э № 50-40 С1-СМ2 К. индикатор на штативе, скобы по размерам шеек Оправка для запрессовки заглушки, молоток 400 г |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.