11.РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ СБОРОЧНЫХ ЕДИНИЦ

В автомобилестроении существует пять методов обеспечения точности замыкающего звена при сборке. Технологический метод сборки выбирают с учетом возможности изготовления деталей на основном производстве с экономической точностью.

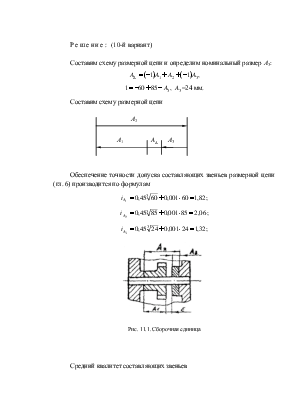

Сборка с использованием метода полной взаимозаменяемости требует изготовления деталей с более суженными значениями допуска. Величина допуска на звенья размерной цепи назначается, как правило, одного квалитета, кроме одного из звеньев – наиболее легко выполнимого. Последовательность расчета аналогична решению детальной размерной цепи методом максимума–минимума (см. задачу глава 6).

Сборка с использованием метода частичной (неполной) взаимозаменяемости позволяет расширять поля допусков составляющих звеньев сборочных размерных цепей. Последовательность расчета аналогична решению детальной размерной цепи вероятностным методом (см. задачу глава 6). При расширении полей допусков составляющих звеньев при неизменной величине замыкающего звена появляется некоторая часть объектов, отклонение замыкающего звена у которых может выйти за пределы установленного допуска, что соответствует принятой величине коэффициента риска t.

Использование метода групповой взаимозаменяемости позволяет значительно расширить величины производственных допусков составляющих звеньев размерной цепа, но при неизменной величине замыкающего звена (точности оборки) требуется произвести разбивку на соответствующие группы всех деталей размерной цепи. Количество определяется по формуле

, где

, где ![]() – производственный допуск

замыкающего звена;

– производственный допуск

замыкающего звена; ![]() – заданное значение допуска

замыкающего звена

– заданное значение допуска

замыкающего звена

После округления количества групп до целого, причем в большую сторону, корректируем величины допуска составляющих звеньев пропорционально исходным значениям. Принимаем новые значения допусков кратными количеству групп.

Для выявления возможных вариантов сочетаний-отклонений у составляющих звеньев размерной цепи необходимо предварительно составить возможные отклонения каждого из звеньев, начиная с нижнего отклонения с шагом, равным половине поля допуска рассматриваемого звена в группе.

Возможные варианты сочетаний принимаются из условия постоянства середины поля доступа заданного значения замыкающего звена.

В соответствии с вариантом проводится разбавка по группам отклонений для каждой детали размерной цепи.

Сборка методом пригонки требует снятия слоя металла с одной из деталей размерной цепи.

Основными слесарно-пригоночными работами являются: опиливание, шабрение, обработка отверстий по месту, полирование, притирка и зачистка.

Наибольшая возможная величина снимаемого при пригонке металла (компенсации) определяется по выражению

![]() .

.

Координата середины производственного поля допуска замыкающего звена

.

.

Величина поправки на координату середины поля допуска звена – компенсатора

.

.

Далее определяется середину допуска звена-компенсатора с учетом поправки и соответственно его верхнее и нижнее отклонения.

Сборка с использованием метода регулирования производится установкой в размерную цепь дополнительного звена-компенсатора: подвижных и неподвижных компенсаторов. Примерами подвижных компенсаторов могут служить всевозможные регулировочные винты (регулировка зазора в клапанах). Неподвижные компенсаторы – это прокладки, шайбы (регулировка зацепления главной передачи заднего моста), а в иных случаях – одно из звеньев размерной цепи.

Наибольшая

величина компенсации определяется как при сборке методом пригонки. Толщину

прокладок принимают равной величине допуска замыкающего звена (![]() ), тогда необходимое максимальное

количество прокладок

), тогда необходимое максимальное

количество прокладок

.

.

Если в качестве компенсатора используют одно из звеньев разомкнутой цепи, то решение задачи сводится к определению возможных групп размеров звена компенсатора и количества этих деталей в каждой группе.

Число групп компенсаторов

.

.

где ![]() – производственный допуск

замыкающего звена;

– производственный допуск

замыкающего звена; ![]() – заданное значение допуска

замыкающего звена;

– заданное значение допуска

замыкающего звена; ![]() – погрешность метода обработки

звена компенсатора.

– погрешность метода обработки

звена компенсатора.

Приняв целое число групп компенсаторов, определяем шаг ступени компенсаторов:

.

.

Расчет отклонений в каждой из групп компенсаторов начинается с определения поправки на середину поля допуска компенсаторов первой группы:

, где

, где ![]() – середина производственного

поля допуска замыкающего звена.

– середина производственного

поля допуска замыкающего звена.

Размер компенсаторов первой группы:

, где

, где ![]() – номинальный размер

звена-компенсатора.

– номинальный размер

звена-компенсатора.

Размер компенсаторов второй группы:

, где

, где ![]() – размер компенсатора первой

группы без учета отклонения.

– размер компенсатора первой

группы без учета отклонения.

Размер последующих групп компенсаторов находят по формуле

,

,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.