качестве режущего инструмента в заводском технологическом процессе используются в основном универсальные инструменты: резцы, сверла, фрезы, что вполне оправдано в условиях современного производства. Измерительный инструмент в заводском технологическом процессе также в основном универсального типа, есть и специальные собственного производства.

Анализ заводского технологического процесса механической обработки детали позволил наметить основные направления его улучшения. Можно отказаться от фрезерно-центровальной операции, возложив ее функции на токарные с ЧПУ. Также объединим вертикально-сверлильные операции в одну. Все остальные операции оставим без изменений.

Прежде чем принять решение о методах и последовательности обработки отдельных поверхностей детали необходимо произвести расчеты экономической эффективности отдельных вариантов и выбрать из них наиболее рациональный для данных условий производства. Критерием оптимальности является минимум приведенных затрат на единицу продукции.

Часовые приведенные затраты Спз, руб/час, можно определить по формуле

![]() , где Сз - основная и дополнительная зарплата

с начислениями, руб/ч;

, где Сз - основная и дополнительная зарплата

с начислениями, руб/ч;

![]() ,

,

ε - коэффициент, учитывающий дополнительную зарплату; ε=1,53;

Стф - часовая тарифная ставка станочника-сдельщика соответствующего разряда, руб/ч;

К - коэффициент, учитывающий зарплату наладчика; К=1;

Счз - часовые затраты по эксплуатации рабочего места, руб/ч.;

![]() ,

,

Cчзб - практические часовые затраты на базовом рабочем месте, руб/ч; Cчзб =4470 руб/ч;

Км - коэффициент, показывающий, во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка; Км принимаем по приложению 2 [ ];

Ен - нормативный коэффициент экономической эффективности капитальных вложений; Ен=0,15 [ ];

Кс, Кз - удельные часовые капитальные вложения соответственно в станок и здание, руб/ч.

, где Ц - балансовая стоимость станка, руб;

, где Ц - балансовая стоимость станка, руб;

Fд - действительный годовой фонд времени работы станка, ч;

ηз – коэффициент загрузки станка; ηз=0,8 [ ].

Капитальные вложения в здание Кз, руб/ч

, где F-производственная площадь, занимаемая станком с учетом проходов,

м2

, где F-производственная площадь, занимаемая станком с учетом проходов,

м2

![]() ,

,

f - площадь станка в плане, м2;

Кj - коэффициент, учитывающий дополнительную производственную площадь проходов, проездов и др.;

Цпл.зд – стоимость одного метра квадратного площади механического цеха, руб; Цпл.зд=280000руб.

Значения коэффициента Кj в зависимости от площади станка в плане принимаются: более 20м2 - 1,5; свыше 10 до 20м2 - 2; свыше 6 до 10м2 - 2,5; свыше 4 до 6м2 - 3; свыше 2 до 4м2 - 3,5; менее 2м2 - 4.

Минимальная производственная площадь на один станок равна 6 м2 (если Fменьше 6 м2, его принимают равным 6).

Технологическая себестоимость операции механической обработки Со, руб/ч, определяется по формуле

, где Тшт - штучно-калькуляционное время на операцию,

мин;

, где Тшт - штучно-калькуляционное время на операцию,

мин;

Кв - коэффициент выполнения норм; Кв=1,3.

Приведенная годовая экономия (экономический эффект на программу), руб

![]() , где Со’ и Со’’ - технологическая себестоимость

сравниваемых операций, руб.

, где Со’ и Со’’ - технологическая себестоимость

сравниваемых операций, руб.

Приведем расчет по выше указанным формулам для базового технологического процесса.

Обработка на фрезерно-центровальном станке МР73М: Ц =134169000 руб.; f =5 м2; Тшт=1,99 мин; 3-й разряд работы Стф=6034 руб/ч; Км =1,5; Кj=3.

![]() руб/ч;

руб/ч;

![]() руб/ч;

руб/ч;

руб/ч;

руб/ч;

![]() м2;

м2;

руб/ч;

руб/ч;

![]() руб/ч;

руб/ч;

руб.

руб.

Обработка на токарном станке с ЧПУ 16А20Ф3С39: Ц =121145000 руб.; f =5,2 м2; Тшт=6,89 мин; 4-й разряд работы Стф=7017 руб/ч; Км =1,8; Кj=3.

![]() руб/ч;

руб/ч;

![]() руб/ч;

руб/ч;

руб/ч;

руб/ч;

![]() м2;

м2;

руб/ч;

руб/ч;

![]() руб/ч;

руб/ч;

руб.

руб.

Таким же образом рассчитаем предложенную операцию для проектируемого технологического процесса.

Обработка на токарном станке с ЧПУ 16А20Ф3С39: Ц =121145000 руб.; f =5,2 м2; Тшт=7,96 мин; 4-й разряд работы Стф=7017 руб/ч; Км =1,8; Кj=3.

![]() руб/ч;

руб/ч;

![]() руб/ч;

руб/ч;

руб/ч;

руб/ч;

![]() м2;

м2;

руб/ч;

руб/ч;

![]() руб/ч;

руб/ч;

руб.

руб.

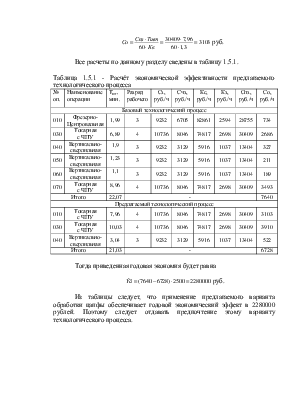

Все расчеты по данному разделу сведены в таблицу 1.5.1.

Таблица 1.5.1 - Расчёт экономической эффективности предлагаемого технологического процесса

|

№ оп. |

Наименование операции |

Тшт, мин. |

Разряд рабочего |

Сз, руб./ч |

Счз, руб./ч |

Кс, руб./ч |

Кз, руб./ч |

Спз, руб./ч |

Со, руб./ч |

|

Базовый технологический процесс |

|||||||||

|

010 |

Фрезерно- Центровальная |

1,99 |

3 |

9232 |

6705 |

82861 |

2594 |

28755 |

734 |

|

030 |

Токарная с ЧПУ |

6,89 |

4 |

10736 |

8046 |

74817 |

2698 |

30409 |

2686 |

|

040 |

Вертикально- сверлильная |

1,9 |

3 |

9232 |

3129 |

5916 |

1037 |

13404 |

327 |

|

050 |

Вертикально- сверлильная |

1,23 |

3 |

9232 |

3129 |

5916 |

1037 |

13404 |

211 |

|

060 |

Вертикально- сверлильная |

1,1 |

3 |

9232 |

3129 |

5916 |

1037 |

13404 |

189 |

|

070 |

Токарная с ЧПУ |

8,96 |

4 |

10736 |

8046 |

74817 |

2698 |

30409 |

3493 |

|

Итого |

22,07 |

- |

7640 |

||||||

|

Предлагаемый технологический процесс |

|||||||||

|

010 |

Токарная с ЧПУ |

7,96 |

4 |

10736 |

8046 |

74817 |

2698 |

30409 |

3103 |

|

030 |

Токарная с ЧПУ |

10,03 |

4 |

10736 |

8046 |

74817 |

2698 |

30409 |

3910 |

|

040 |

Вертикально- сверлильная |

3,04 |

3 |

9232 |

3129 |

5916 |

1037 |

13404 |

522 |

|

Итого |

21,03 |

- |

6728 |

||||||

Тогда приведенная годовая экономия будет равна

![]() руб.

руб.

Из таблицы следует, что применение предлагаемого варианта

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.