Под выкрашиваниемпонимают процесс износа объёмов инструмента, прилежащих к режущей кромке, когда продукты износа имеют размеры порядка сотых и десятых долей миллиметра. Сколы имеют размеры более 0,5 мм.

Выкрашивания и сколы часто носят случайный характер интенсифицируются неустойчивостью процесса резания, вибрациями и автоколебаниях, неоднородностью и дефектностью срезаемого слоя. Часто причиной выкрашиваний и сколов являются дефекты структуры твердого сплава, неправильно выбранная геометрия режущего клина, нарушения в технологии пайки и заточки инструмента.

3.6. Размерный износ инструмента

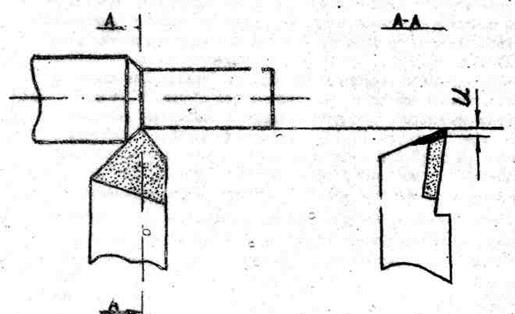

Размерным износом резца называем износ его ржущей кромки, измеренный в направлении нормальном к обрабатываемой поверхности (рис.3.1).

В любых условиях при резании наблюдаются износ инструмента, который всегда приводит к изменению размеров обрабатываемых деталей. Размерный износ резца является одной из причин, вызывающих погрешности механической обработки, так как он воздействует на достижение нормального и конечного размера обрабатываемой детали

Рис. 3.1 Размерный износ резца

С точки зрения стойкости резца длятехнологов представляют интерес два критерия предельного износа. Износ в виде фаски на задней поверхности резца или износ в виде лунки на передней поверхности. Оба эти вида, предельного износа при достижении определенной величины делают невозможным дальнейший процесс резания.

С точки зрения точности механической обработки, для технологов представляет интерес размерный износ резца, непосредственно влияющий на размеры обрабатываемой детали.

Размерный износ представляет практический интерес только в условиях чистовой обработки, так как только в этом случае он может заметно влиять на точность механической обработки.

В современное производстве операции чистовой обработки выполняются резцами, оснащенными пластинками из твердого сплава, поэтому в настоящей работе и изучается размерный износ таких резцов при режиме чистового точения.

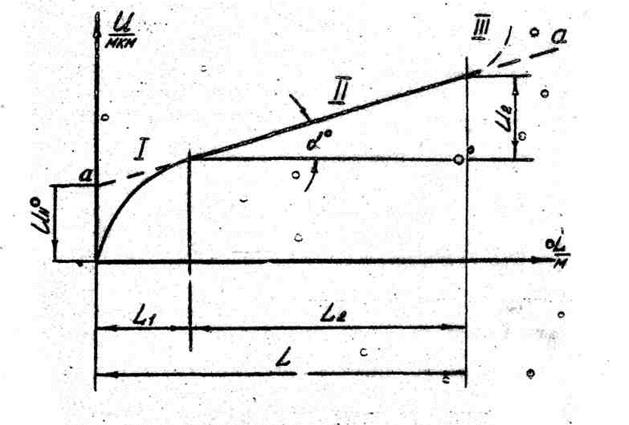

В общем случае размерный износ резца в процессе резания протекает неравномерно. В начальный момент резания происходит повышенный начальный износ. Далее наступает наиболее продолжительный период нормального износа, характеризующейся линейной зависимостью размерного износа от пути резания . После достижения определенной величины нормального износа наступает период интенсивного (катастрофического) износа, приводящего к разрушению, режущего лезвия резца (рис. 3.2).

Период начального износа и его величина зависят в основном от качества заточки и доводки резца, при хорошей заточке и доводке резца период начального (повышенного) износа ,может быть минимальным , и размерный износ на всем пути резания до периода катастрофического износа будет равномерным. Это имеет место, когда на задней грани создается искусственная фаска износа с углом α= 0 °.

На участке нормального износа наблюдается линейная зависимость размерного износа от пути резания υ2 , интенcивность износа характеризуется углом наклона линии износа к оси абсцисс, (угол α ).

Рис. 3.2 График износа режущего инструмента .

Наиболее удобно выражать размерный износ в функции пути, пройденного инструментом в металле заготовки.

В этом случае величина у пути можно легко вычислить, зная размеры обрабатываемой поверхности и режимы резания. При точении путь режущего инструмента в металле заготовки оправляется поформуле:

L=πdl1000S=V*T

Где d и l – диаметр и длина обрабатываемой поверхности , в мм;

S – подача в мм/об

V – скорость резания в м/ мин

T – время резания в минутах

Для упрощения расчетов износа необходимо заменить кривую на рис.3.2 прямой аа. Эта прямая совпадает с кривой на участке П и отсекает на оси ординат отрезок Ин, который характеризует величину размерного износа на участке I . Ин –начальный размерный износ в мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.