Курсовая работа по курсу ТММ

Вариант № 14

Преподаватель: Копылов Александр Зосимович

Студент: Попов О.А.

Группа: М-231

Санкт – Петербург

2005 год

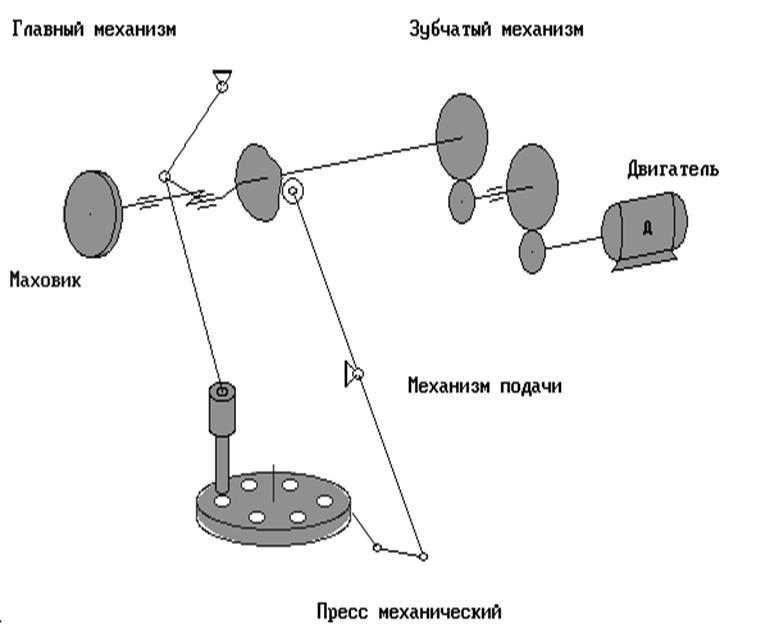

Введение

В курсовом проекте исследуется машина автомат, приведённый на следующем рисунке, в состав которой входит электродвигатель, передаточный зубчатый механизм и главный (исполнительный) рычажный механизм.

|

Задачи, решаемые в курсовом проекте:

1. Структурный и кинематический синтез главного механизма.

2. Кинематический анализ главного механизма.

3. Определение инерционных параметров главного механизма.

4. Определение внешних нагрузок.

5. Проектирование зубчатого механизма.

6. Силовой расчёт главного рычажного механизма.

7. Исследование динамики работы машины.

Принятые сокращения и обозначения

НСК – неподвижная система координат

ЛСК – локальная система координат, система координат связанная со звеном и дважущаяся вместе с ним.

1. Структурный анализ главного механизма.

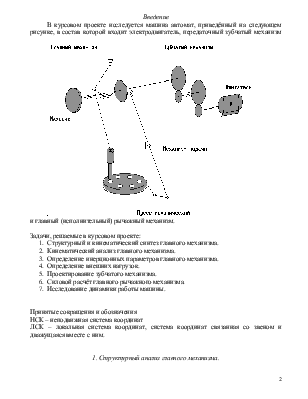

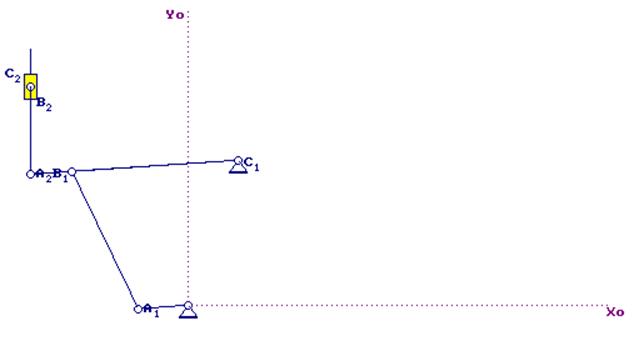

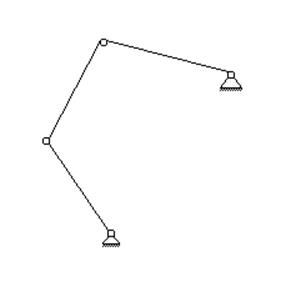

Структура главного механизма фиксирована в техническом заданию Ни рисунке 1 представлена его структурная схема.

Механизм имеет 5 подвижных звеньев: 1 – кривошип, 2,4 – коромысло, 3 –

коромысло, 5 – ползун.

Механизм имеет 5 подвижных звеньев: 1 – кривошип, 2,4 – коромысло, 3 –

коромысло, 5 – ползун.

Число степеней свободы механизма:

W = 3n – 2p5 – p4 = 3 * 5 – 2 * 7 – 0 = 1

Где n – число подвижных звеньев, pk – количество кинематических пра k – ого класса.

Структурно механизм делится на входное звено и две структурные группы. По классификации Ассура – Артоболевского обе структурные группы имеют 2 – й класс, 2 – й порядок следовательно и весь механизм является механизмом 2 – го класса, 2 – го порядка.

2. Кинематический синтез механизма

|

Рис. 1 |

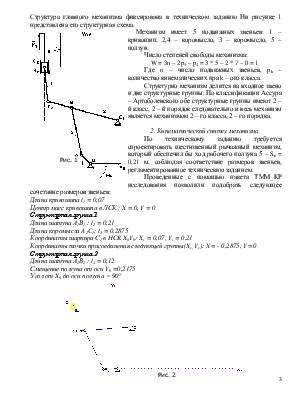

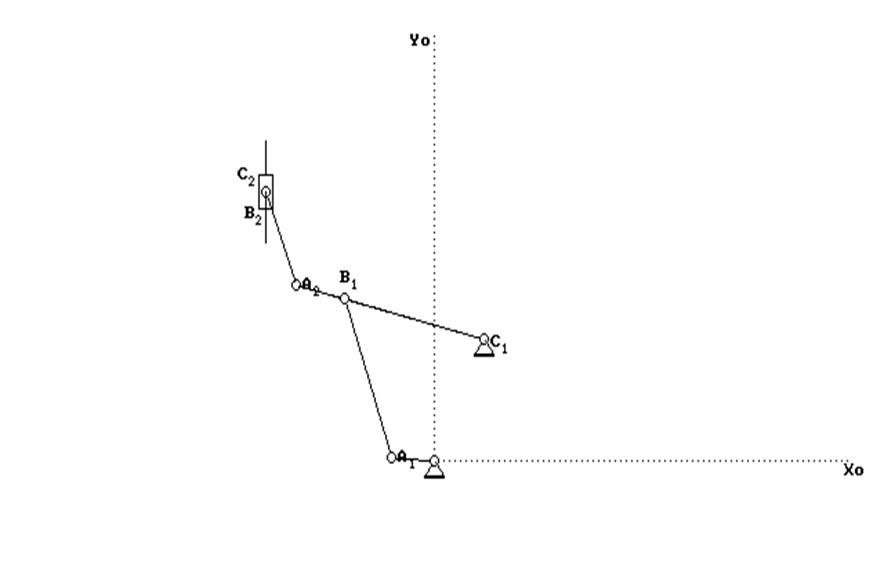

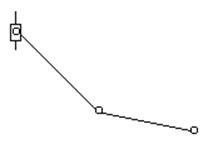

По техническому заданию требуется спроектировать шестизвенный рычажный механизм, который обеспечил бы ход рабочего ползуна 5 – Sn = 0,21 м, соблюдая соответствие размеров звеньев, регламентированное техническим заданием.

Проведенные с помощью пакета ТММ_КР исследования позволили подобрать следующее сочетание размеров звеньев:

Длина кривошипа l1 = 0,07

Центр масс кривошипа в ЛСК : X = 0, Y = 0

Структурная группа 1

Длина шатуна А1В1 : l2 = 0,21

Длина коромысла A2C1: l3 = 0,2875

Координаты шарнира С1 в HCKX0Y0: Xc = 0,07, Yc = 0,21

Координаты точки присоединения следующей группы(Xz, Yz): X = - 0,2875, Y =0

Структурная группа 2

Длина шатуна А2В2 : l4 = 0,12

Смещение ползуна от оси Y0 =0,2175

|

Рис. 2 |

|

Эти размеры обеспечивают ход рабочего ползуна 0,2117 м. Относительная погрешность при этом составляет δ = (0,2117– 0,21)/0,21*100 = 0,8% < 5%, что допустимо. Кинематическая схема механизма представлена на рисунке 2, где он изображён в положении, характеризующемся углом поворота кривошипа на 60° от начала цикла движения. Это положение в дальнейшем будем называть «расчётным», так как для него будет производиться все контрольные расчёты. Началом цикла считается то положение кривошипа, при котором ползун занимает крайнее верхнее положение. Угол поворота кривошипа в отчете от оси X0 при этом составляет: 184,282 °

3. Кинематический анализ главного рычажного механизма.

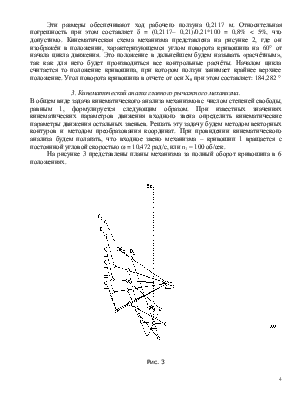

В общем виде задача кинематического анализа механизмов с числом степеней свободы, равным 1, формулируется следующим образом. При известных значениях кинематических параметров движения входного звена определить кинематические параметры движения остальных звеньев. Решать эту задачу будем методом векторных контуров и методом преобразования координат. При провидении кинематического анализа будем полагать, что входное звено механизма – кривошип 1 вращается с постоянной угловой скоростью ω = 10,472 рад/с, или n1 = 100 об/сек.

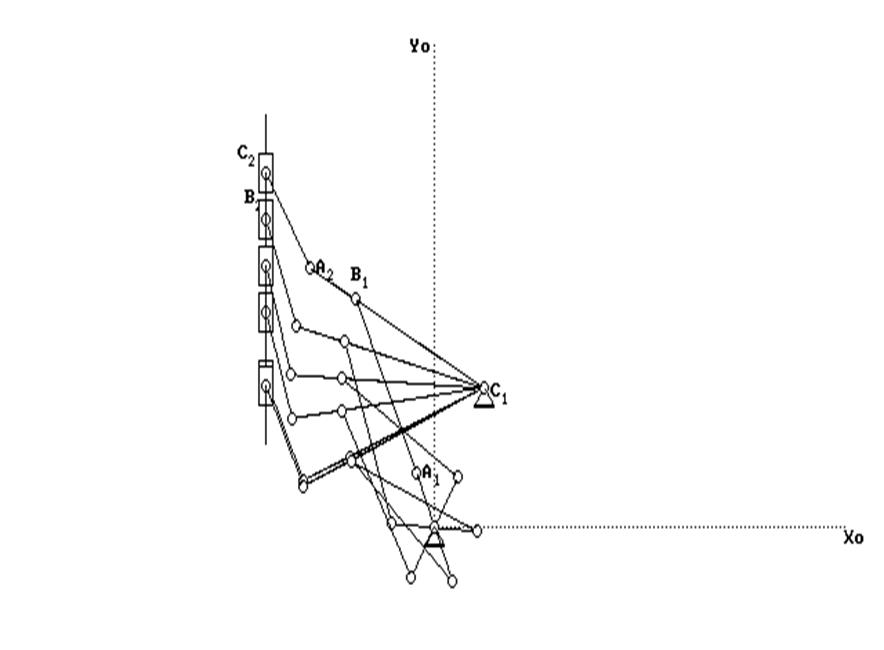

На рисунке 3 представлены планы механизма за полный оборот кривошипа в 6 положениях.

Рис. 3

Рис. 3

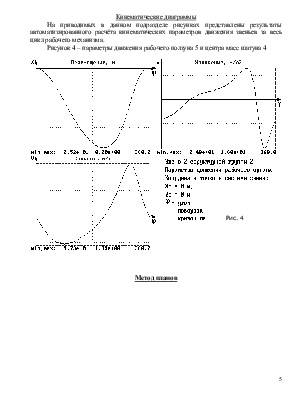

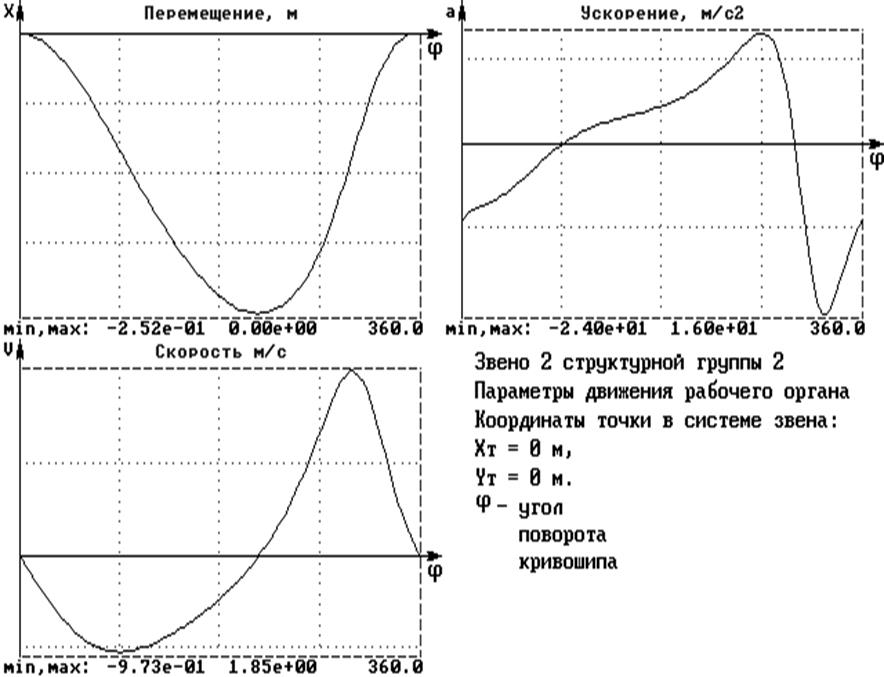

Кинематические диаграммы

На приводимых в данном подразделе рисунках представлены результаты автоматизированного расчёта кинематических параметров движения звеньев за весь цикл рабочего механизма.

Рисунок 4 – параметры движения рабочего ползуна 5 и центра масс шатуна 4

|

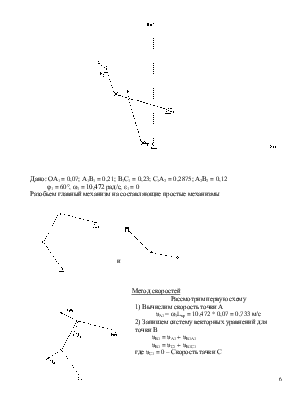

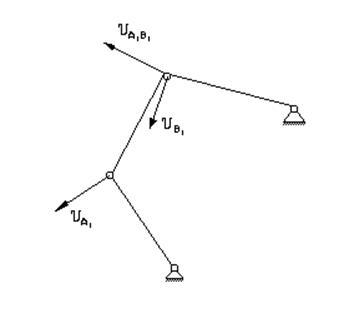

Метод планов

Дано: ОА1 = 0,07; А1В1 = 0,21; В1С1 = 0,23; С1А2 = 0,2875; А2В2 = 0,12

φ1 = 60°, ω1 = 10,472 рад/с, ε1 = 0

Разобьем главный механизм на составляющие простые механизмы

и

Метод скоростей

Рассмотрим первую схему

Рассмотрим первую схему

1) Вычислим скорость точки А

υА1 = ω1Lкр = 10,472 * 0,07 = 0,733 м/с

2) Запишем систему векторных уравнений для точки В

υВ1 = υА1 + υВ1А1

υВ1 = υС1 + υВ1С1

где υС1 = 0 – Скорость тачки С

Система уравнений решается графически. Проводя линию действия υВ1С1 перпидекулярно А1В1 и линию действия υВ1 = υВ1С1 перпидекулярно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.