Кафедра прикладной механики

Курсовая работа на тему:

Проектирование механического пресса

Выполнил:

Проверил: Копылов А.З.

Санкт - Петербург 2005

Содержание курсовой работы.

1. Структурный анализ главного механизма.

2.Кинематический синтез главного механизма.

3.Кинематический анализ главного механизма

3.1. Постановка задачи.

3.2. Кинематический анализ в одном положении механизма.

3.2.1. Метод плана скоростей и ускорений.

3.3. Кинематические диаграммы.

4. Инерционные параметры главного механизма.

4.1. Массы и моменты инерции звеньев.

4.2. Приведение масс и моментов инерции.

5. Внешняя нагрузка.

6. Силовой анализ механизма.

7. Проектирование привода.

7.1. Выбор двигателя.

7.2. Проектирование зубчатого механизма.

8. Исследование динамики работы машины.

8.1. Постановка задачи, уравнение движения.

8.2. Решение уравнения движения и подбор параметров маховика.

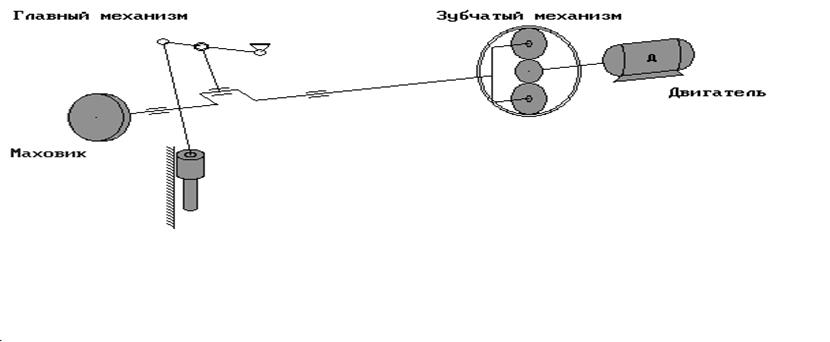

В курсовом проекте исследуется машина автомат, приведенный на следующем рисунке, в состав которого входит электродвигатель, передаточный зубчатый механизм и главный (исполнительный) рычажный механизм.

1.Структурный анализ главного механизма.

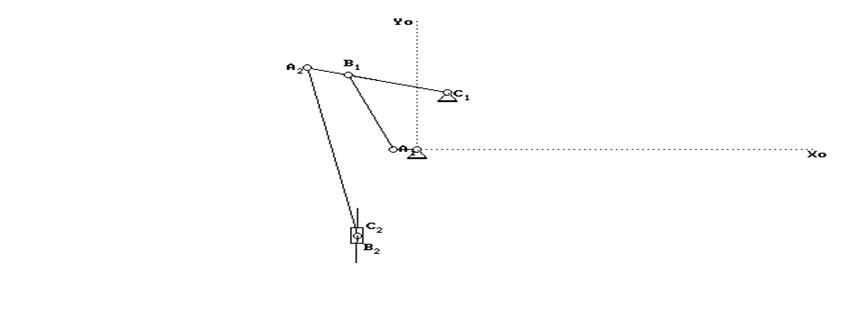

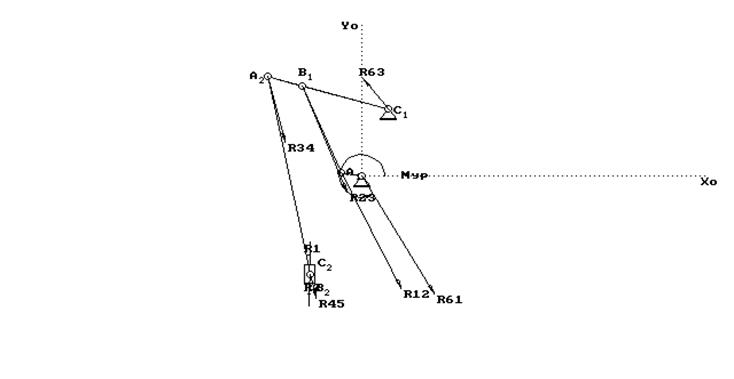

Структура главного механизма фиксирована в техническом задании.

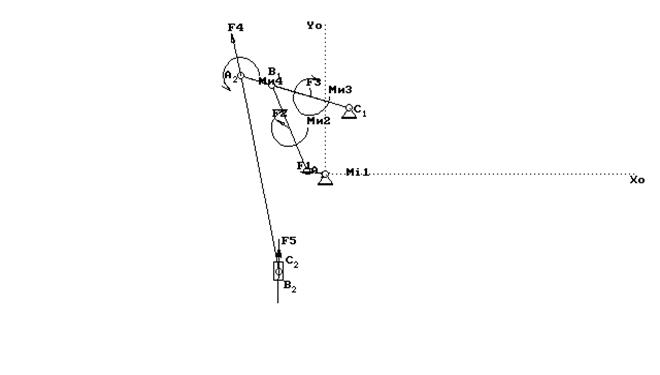

Рис. 1.1

Механизм имеет 5 подвижных звеньев: 1- кривошип, 2,4-шатуны, 3- коромысло, 5- ползун. Число степеней свободы механизма:

W=3n-2p5-p4=3·5-2·7-0=1 где: n-число подвижных звеньев

Pk- кинематических пар k-го класса

Кинематический синтез главного механизма

По техническому заданию требуется спроектировать шестизвенный рычажный механизм, который обеспечивал бы ход рабочего ползуна 5- Sn=0,15м, соблюдая соотношение размеров звеньев, регламентированные техническим заданием.

Длина кривошипа l1=0,0405 м,

Центр масс кривошипа в ЛСК: X=0,0324, Y=0

Структурная группа №1

Длина шатуна А1В1: l2=0,1932 м,

Длина коромысла В1D1: l3=0,1725 м,

Координаты шарнира С1 в НСК X0Y0:

Xc=0,051 м, Y=0,138 м,

Координаты точки присоединения следующей группы в

X=-0,2415, Y=0,

Координаты центра масс шатуна А1В1 в ЛСК:

X=0, 0966, Y=0

Координаты центра масс коромысла В1С1 в ЛСК:

X=0,08625, Y=0

Структурная группа №2

Длина шатуна А2В2: l4=0,414м

Смещение оси ползуна от оси Y0=-0,1м,

Угол от X0 до оси ползуна=270º

3. Кинематический анализ главного рычажного механизма

В общем виде задача кинематического анализа механизмов с числом степеней свободы, равным 1, формулируется следующим образом. При известных значениях кинематических параметров движения входного звена определить кинематические параметры движения остальных звеньев. Решать эту задачу будем методом преобразования координат.

При проведении кинематического анализа будем полагать, что входное звено механизма – кривошип 1 (смотри рисунок 1.1) вращается с постоянной угловой скоростью ω1=0,2182 1/с, или n1=125 об/мин.

Крайние положения рабочего органа:

Ymax =117.164º

Ymin =319.939º

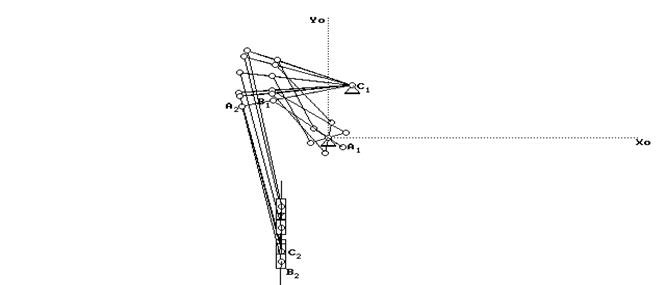

На рисунке 3.1 представлены планы механизма за полный оборот кривошипа в 12 положениях.

Рис. 3.1

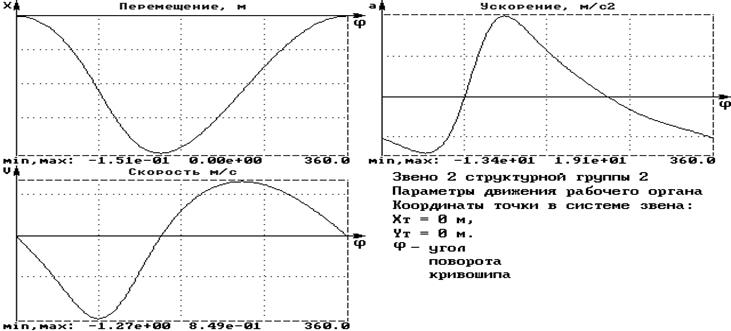

На приводимых в данном подразделе рисунках представлены результаты автоматизированного расчёта кинематических параметров движения звеньев за весь цикл работы механизма.

Рисунок 3.4 – параметры движения рабочего ползуна 5.

Рисунок 3.10 – параметры движения центра масс шатуна 4.

Рис. 3.4

4. Инерционные параметры главного механизма.

В соответствии с рекомендациями технического задания приняты ориентировочные значения масс звеньев, указанные в таблице 4.1.

|

Звено |

Масса звена, mi, кг |

Момент инерции, Ji, кг*м2 |

|

1 |

12,96 |

0,003476509 |

|

2 |

15,456 |

0,060383703 |

|

3 |

19,32 |

0,118312516 |

|

4 |

33,12 |

0,595589673 |

|

5 |

18 |

- |

Моменты инерции звеньев, имеющих вращательную составляющую движения, вычислены по следующим приближённым формулам:

J1 = 2,5m1l1π/30 Ji = 2,5miliπ/30 I = 2,3,4

li - длина звена или его наибольший размер.

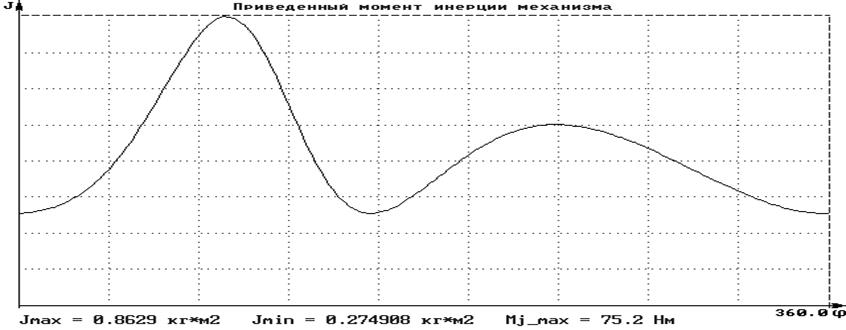

График изменения приведенного момента инерции за весь цикл работы механизма приведен на следующем рисунке 4.1

Рис. 4.1

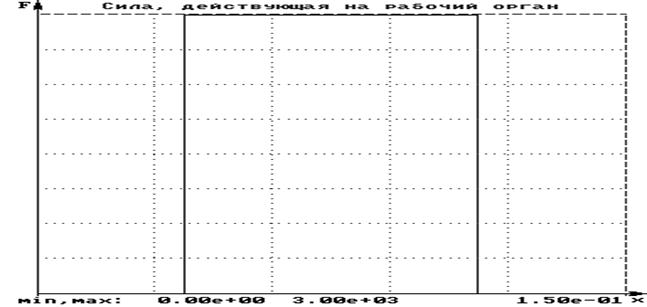

7.Внешняя нагрузка

По техническому заданию в качестве нагрузки на рабочий орган главного механизма действует технологическая сила Fт = 3000 Н (рис.5.1).

Sp = 0,5*Sn = 0,5*0,15 = 0,075 м

Где Sn – полный ход рабочего ползуна.

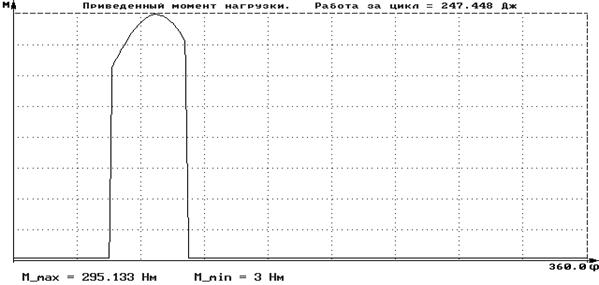

Находим приведенный момент нагрузки.

Mпр =3 Нм

Полный приведенный момент:

Mпр = MFпр + MВСпр

По зависимости Mпр(φ1) определяем мощность необходимую для преодоления сил сопротивления:

N = 1/Tоб ∫M(φ1)dφ = 247 Вт

Приводом данной машины является совокупность двигателя и зубчатого механизма, передающего вращение с вала двигателя на вал кривошипа главного механизма.

6.Силовой анализ механизма методом планов сил.

Проводим определение сил реакции в шарнирах и направляющих механизма методом планов сил без учета сил трения, с учетом сил инерции звеньев при известных кинематических параметрах движения звеньев и технологической силе в расчетном положении:

R12= 545,888, R23= 484,084, R63= 165,375, R34= 289,753, R45= 103,752, R61= 574,871, Myp=17,8212

Ползун:

R1= -12,416

R2= -12,416

Внешние силы:

F2= 73,9955, F3= 38,7503, M2= -2,10313, M3= -2,39825, F4= 186,002, F5= 100,737, M4= 188,786, M5= 0, FT=- 0

7.1 Выбор двигателя.

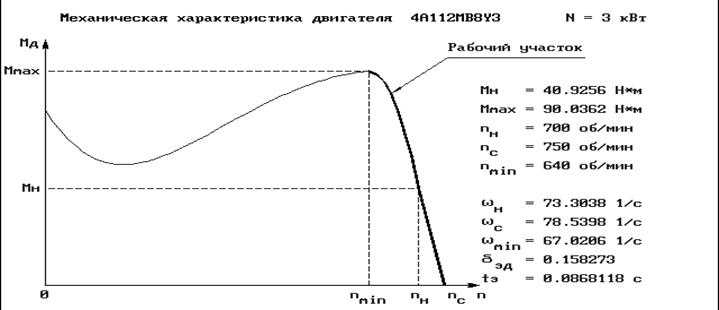

Машина имеет привод то асинхронного электродвигателя переменного тока, который выбираем по мощности и числу оборотов. Для данного случая оптимальными характеристиками обладает двигатель 4A112MB8Y3 параметры, и механическая характеристика представлены на рисунке 6.1.

Рис. 7.1

7.2 Проектирование зубчатого механизма

При применении двигателя 4A112MB8Y3 требуемое передаточное отношение зубчатого редуктора i=nн/ni=730/125=5,84, где nн – номинальное число оборотов вала двигателя,n1 – число оборотов вала кривошипа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.