Балтийский государственный технический университет (ВОЕНМЕХ)

Кафедра прикладной механики

Курсовой проект по курсу “Теория машин и механизмов”

Студент: Бабанин И.Ю. гр. М-224

Руководитель: Агеев

С-Петербург

2004

Содержание

Введение

1. Структурный анализ рычажного механизма

2. Кинематический анализ главного рычажного механизма

2.1. Постановка задачи

2.2. Кинематические диаграммы

3. Инерционные параметры главного механизма

3.1. Массы и моменты инерции звеньев

3.2. Приведение масс и моментов инерции

4. Проектирование привода

4.1. Внешняя нагрузка

4.2. Выбор двигателя

4.3. Проектирование зубчатого механизма.

5. Силовой расчет главного рычажного механизма

5.1. Силовой расчет в одном положении механизма

5.2. Изменение реакций в кинематических парах в процессе движения

7. Исследование динамики машинного агрегата

7.1. Постановка задачи, уравнение движения

7.2. Приведенный момент инерции

7.3. Приведенные моменты внешних сил

7.4. Решение уравнения движения и подбор параметров маховика

Заключение

Литература

Введение

Задачи, решаемые в курсовом проекте:

структурный анализ главного механизма;

его кинематический анализ;

определение требуемой мощности и выбор двигателя;

выбор схемы и кинематическое проектирование рычажного механизма, силовой расчет механизма;

исследование динамики работы машины и обеспечение требуемой плавности хода.

1. Структурный и кинематический анализ рычажного механизма

1.1. Структурный анализ рычажного механизма

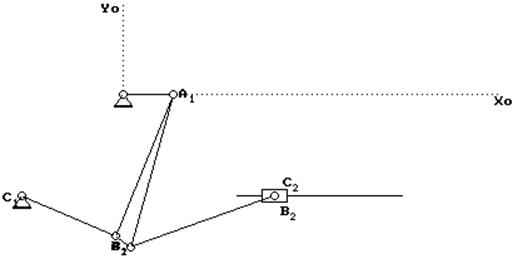

Главный механизм представляет собой кривошипно-ползунный механизм. На рис. 1.1, представлена его структурная схема.

Рис. 1.1

Число степеней свободы механизма:

W = 3 n – 2 p![]() - p

- p![]() = 3*5 – 2*7

– 0 = 1

= 3*5 – 2*7

– 0 = 1

где n - число

подвижных звеньев, p![]() - количество

кинематических пар k-го класса.

- количество

кинематических пар k-го класса.

2. Кинематический анализ главного рычажного механизма

2.1. Постановка задачи

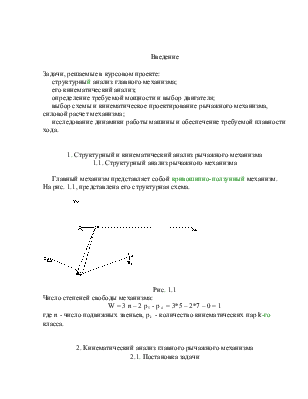

В общем виде задача кинематического анализа механизмов с числом степеней свободы,W == 0, формулируется следующим образом. При известных значениях кинематических параметров движения входного звена определить кинематические параметры движения остальных звеньев.

При

проведении кинематического анализа будем полагать, что входное звено механизма

кривошип вращается с постоянной угловой скоростью ![]() или

или ![]() .

.

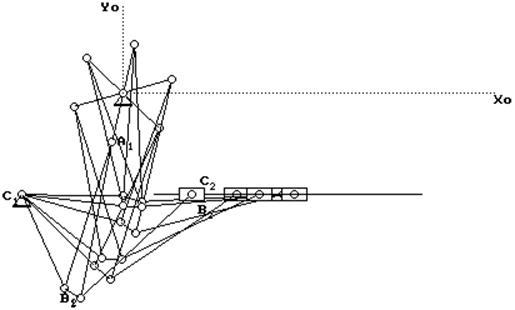

На рис. 2.1 представлены планы механизма за полный оборот кривошипа в 6 положениях.

Рис. 2.1

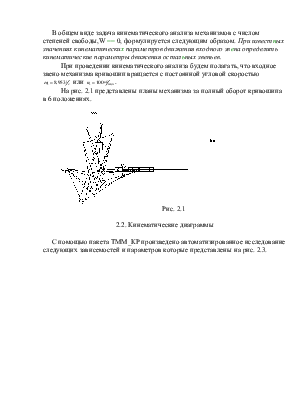

2.2. Кинематические диаграммы

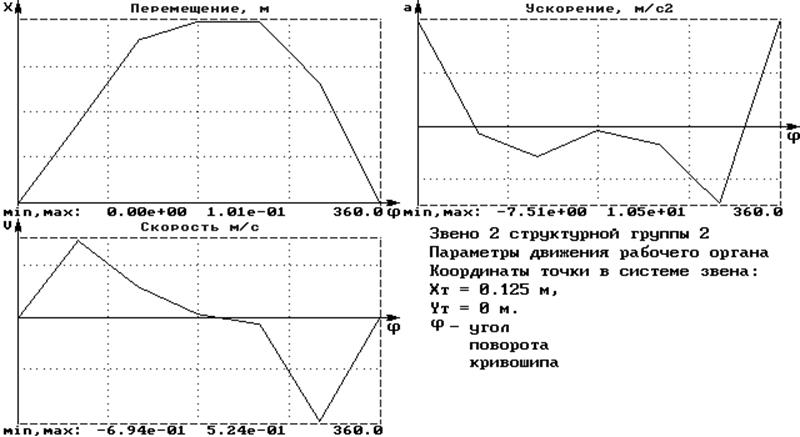

С помощью пакета ТММ_КР произведено автоматизированное исследование следующих зависемостей и параметров которые представлены на рис. 2.3.

3. Инерционные параметры главного механизма

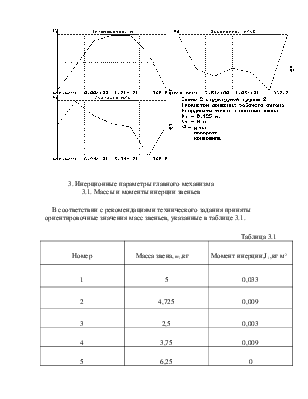

3.1. Массы и моменты инерции звеньев

В соответствии с рекомендациями технического задания приняты ориентировочные значения масс звеньев, указанные в таблице 3.1.

Таблица 3.1

|

Номер |

Масса звена, |

Момент

инерции,J |

|

1 |

5 |

0,033 |

|

2 |

4,725 |

0,009 |

|

3 |

2,5 |

0,003 |

|

4 |

3,75 |

0,009 |

|

5 |

6,25 |

0 |

Массы звеньев вычисляются приближенно и численно равны:

m![]() =100 l

=100 l![]() ; m

; m![]() =35 l

=35 l![]() ; m

; m![]() =25 l

=25 l![]() , i=3,4; m

, i=3,4; m![]() =50 l

=50 l![]()

Моменты инерции кривошипа и шатуна вычислены по следующим приближенным формулам:

J![]() =2,5

=2,5![]() ; J

; J![]() =

=![]()

Эмпирический коэффициент 2,5 в формуле момента инерции кривошипа учитывает дополнительные массы при его уравновешивании.

3.2. Приведение масс и моментов инерции

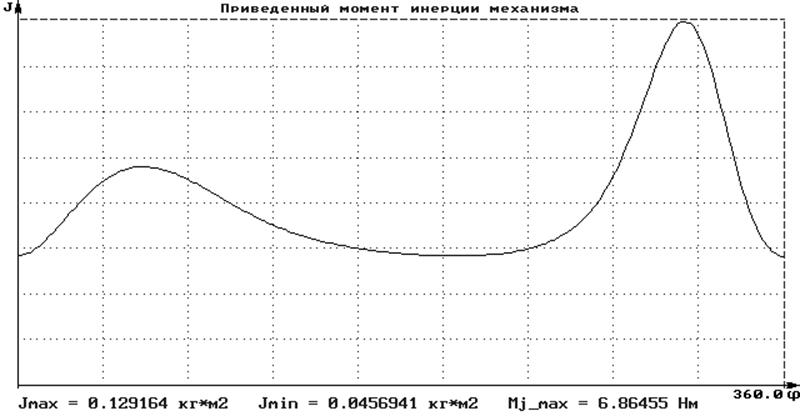

График изменения приведенного момента инерции за весь цикл работы механизма приведен на рис. 3.1.

Рис. 3.1

4. Проектирование привода

4.1. Внешняя нагрузка

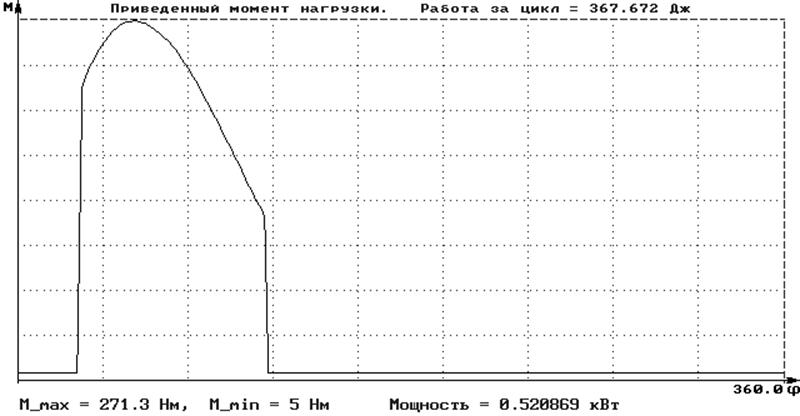

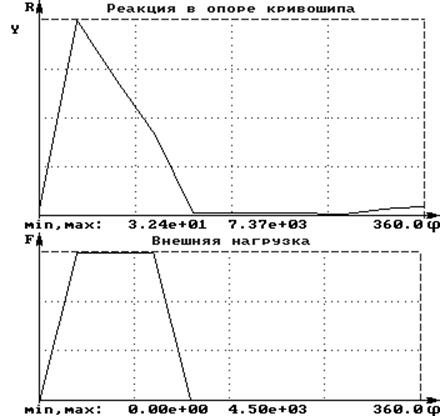

С помощью пакета ТММ_КР произведено исследование нагрузки, действующей на рабочий орган. График силы рис.4.1 и изменения приведенного момента за весь цикл работы механизма приведен на рис.4.2. По зависимости Мпр(φ1) определяем мощность, необходимую для преодоления сил сопротивления:

2π

N=1/Tоб∫М(φ1) d φ=520 Вт (4,1)

0

где Тоб- время оборота кривошипа.

рис.4.1

Рис.4.2

4.2. Выбор двигателя

Машина имеет привод от асинхронного электродвигателя переменного тока, который выбираем по мощности и числу оборотов из каталога, предоставляемого пакетом ТММ_КР. Для данного случая оптимальными характеристиками обладает двигатель 4А80bY3, параметры и механическая характеристика которого подходят к разрабатываемому устройству.

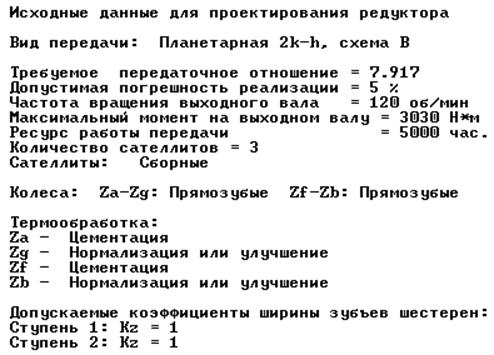

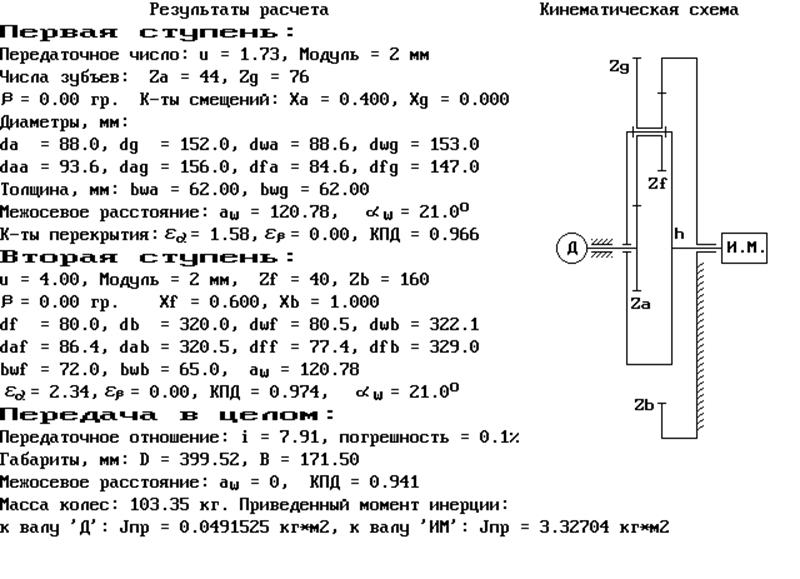

4.3. Проектирование зубчатого механизма

Произведем проектировочные расчеты

Ниже представлены результаты проектировочных расчетов.

5. Силовой расчет главного рычажного механизма

Целью силового расчета является определение всех сил, действующих на звенья механизма, в том числе реакций в кинематических парах.

Силовой расчет производится на основе Принципа Даламбера методом кинетостатики.При определении реакций используется Принцип освобождения от связей.

5.1. Изменение реакций в кинематических парах в процессе движения

Исследуем характер изменения реакций в следующих кинематических парах главного механизма.

На рис. 5.1 представлены графики изменения величин реакций в этих кинематических парах с учетом сил трения. Расчет произведен автоматизирован но в пакете ТММ_КР.

Рис. 5.1

6. Исследование динамики машинного агрегата

6.1. Постановка задачи, уравнение движения

Исследуемый машинный агрегат совершает установившееся движение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.