Анализ элементной базы

При анализе элементной базы изучают:

• совместимость ИМС, ЭРЭ и поверхностно монтируемых компонентов (ПМК) по электрическим, конструктивным, электромагнитным, тепловым и другим параметрам, а также по условиям эксплуатации;

• совместимость ЭРИ и ПМК по надежности;

• соответствие ЭРИ и ПМК условиям эксплуатации, хранения, транспортировки, указанным в ТЗ на ЭА.

Электрические, конструктивные и другие параметры и условия эксплуатации ЭРИ приводятся в справочной литературе.

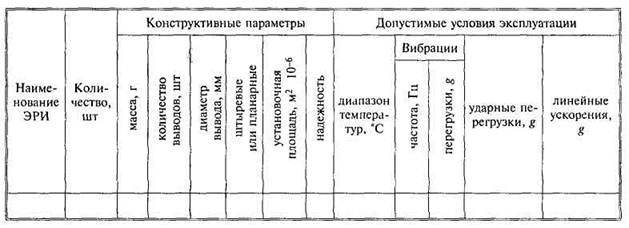

По результатам анализа элементной базы заполняют табл. 3.5 и делают выводы, указанные выше.

Таблица 3.5 Характеристика элементной базы

Определяют также конструкторскую сложность ФУ (малая, средняя и высокая насыщенность поверхности ПП), которую оценивают числом схемных или активных элементов, числом выводов ПМК и связывают с выбором типа, конструкции и класса точности ПП.

Шаг координатной сетки является основной конструктивной характеристикой ПП, которая характеризует плотность печатного монтажа; к нему привязаны все элементы конструкции ПП (контактные площадки, проводники, отверстия и т. д.), а также ЭРИ и ПМК. Шаг координатной сетки выбирают таким образом, чтобы он соответствовал шагу расположения выводов большинства ЭРИ и ПМК, устанавливаемых на ПП.

Форма и размеры монтажных отверстий и контактных площадок зависят от геометрии выводов ЭРИ: круглые отверстия и контактные площадки применяются для штыревых, прямоугольные или квадратные контактные площадки — для пленарных выводов или ПМК.

По конструктивному оформлению ИЭТ, ЭРЭ и ПМК различают [16]:

• корпусные с планарными выводами, лежащими в плоскости основания корпуса, с осевыми (отформованными) и штыревыми, перпендикулярными ему (традиционная элементная база);

• корпусные без выводов, с укороченными планарными или J-образными выводами, уходящими под корпус; в виде матрицы шариковых выводов из припоя и пр.; их называют микрокорпуса или поверхностно-монтируемые компоненты (ПМК);

• бескорпусные ИЭТ.

Корпусные ИЭТ. Корпуса ИЭТ выполняют следующие функции:

• защита от климатических и механических воздействий;

• экранирование от помех;

• унификация микросхемы по габаритам и установочным размерам;

• облегчение процессов сборки ячейки и др.

Корпуса с планарными выводами занимают в два раза больше площади на ПП по сравнению с корпусами со штыревыми выводами, но установка последних возможна лишь с одной стороны, а корпуса с планарными выводами - с двух сторон. При установке ИЭТ со штыревыми выводами требуется дополнительного крепления даже при незначительных вибрациях, ударах, однако применение, например, DIP-корпуса ограничивается частой 500 кГц.

Планарные выводы имеют прямоугольное сечение, штыревые - круглое или прямоугольное.

По конструктивно-технологическому признаку различают корпуса:

• металлостеклянные - стеклянное или металлическое основание, сединенное с металлической крышкой с помощью сварки; выводы изолированы стеклом;

• металлокерамические - керамическое основание, соединенное с металлической крышкой с помощью сварки или пайки;

• керамические - керамическое основание и крышка, соединенные между собой пайкой;

• пластмассовые - пластмассовое основание и крышка, соединенные опрессовкой;

• металлополимерные - подложка с компонентами и выводами помещается в металлическую крышку (пенал) и герметизируется заливкой компандом.

Металлическая крышка обеспечивает эффективную влагозащиту, отвод тепла от кристалла ИЭТ, снижает уровень помех.

При выборе серии интегральной микросхемы (ИМС) и ИМС в серии необходимо использовать минимальное количество типоразмеров корпус для реализации электрической принципиальной схемы ФУ.

Использование корпусных ИМС приводит к большим затратам полного объема и массы изделия, уменьшает на один-два порядка плотность компоновки компонентов по сравнению с плотностью их размещения на кристалле или на подложке.

Микрокорпуса или ПМК позволяют увеличить плотность компоновки, улучшить электрические параметры за счет получения более коротких связей между внешними выводами и кристаллом, снижения сопротивления, уменьшения межвыводной емкости, индуктивности, что повышает быстродействие. Эти корпуса обеспечивают работоспособность ИЭТ на часто до 4 ГГц и выше.

Бескорпусные ИЭТ широко применяются в бортовой ЭА, компьютерах, калькуляторах и другой аппаратуре, так как позволяют эффектов использовать объем и сократить массу микроэлектронных цифровых устройств. Однако при этом в значительной степени увеличивается трудоеимкость изготовления за счет введения дополнительной защиты и герметизации и, следовательно, стоимость.

Поверхностно монтируемые компоненты (ПМК,SMC или SMD), к которым относятся:

1) пассивные чип-компоненты в корпусах, различающихся по размеру, например, 0805, 0605, MELF;

2) ИМС в базовых технологических корпусах SO, PLCC, OFP, BGA и т. д.;

3) бескорпусные ИМС, для монтажа которых применяют специализированные технологии, которые еще не являются стандартом (tape automated bonding — TAB, flip chip-FC, COB, DCA и др.);

4) нестандартные компоненты (odd form components — OFC), такие как соединители, разъемы, трансформаторы, колодки, держатели, экраны и пр.

Рост функциональности на единицу площади требует от конструкторов-технологов ЭА увеличения количества соединений на единицу площади ПП. Для реализации высокого уровня плотности соединений разработано много новых упаковочных технологий (корпусов) ЭРИ и ПМК в микрокорпусах с большим числом выводов (1000 и более) и малым шагом расположения выводов 0,25...0,5 мм [45]. К таким упаковочным технологиям относятся следующие технологии:

• СОВ (chip on board) — чип на плате или технология «открытой матрицы»;

• FP (flip chip) — перевернутый кристалл;

• CSP (chip scale packaging или chip size packages) — кристалло-соразмерный корпус или микрокорпус в размер кристалла;

• BGA (ball grid arrays) — матрица шариковых выводов;

• МСМ (multichip modults) — многочиповый модуль;

• DCA (direct chip attach) — прямое присоединение чипа;

• СОС (chip on chip) — чип на чипе и др.

Основной тенденцией производства ЭА является переход от технологии сквозных отверстий (through — hole technology — ТНТ) к технологии поверхностного монтажа (surface mounted technology — SMT) и внутри нее — к fine pitch technology (FPT), BGA, CSP, МСМ и др. Использование технологии поверхностного монтажа (SMT-технологии) существенно увеличивает плотность монтажа, что наглядно демонстрирует приведенное в табл. 4.34 сравнение некоторых конструктивных параметров ПП и ЭРИ для технологии монтажа в отверстия, поверхностного монтажа и технологии перевернутого кристалла (FPT).

Сравнительная характеристика некоторых корпусов представлена в табл. 4.35 [46].

Поскольку конструкция корпуса ЭРИ и ПМК непосредственно влияет на конструкцию и технологию изготовления ПП, рассмотрим особенности наиболее широко применяемых в настоящее время в ЭА корпусов микросхем подробнее.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.