5 ОБЕМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ

5.1 Планировка и размещение оборудования в СтПЦ-2 с ПМК

К числу основных положений при разработке оптимальных объемно-планировочных решений относятся следующие:

1) блокирование в одном здании помещений и производств обслуживающих один технологический процесс;

2) простота, унификация и универсальность решений;

3) рациональное расположение оборудования и экономичное использование площадей и объемов зданий;

4) изоляция вредных выделений, учет условий пожарной безопасности и охраны труда;

5) минимальная длина транспортных связей, оптимальная организация грузовых и людских потоков;

6) возможность расширения производства при реконструкции цеха.

Все эти положения предусмотрены при разработке объемно-планировочных решений СтПЦ-2. Так как в данном проекте не предусмотрено реконструкции цеха, то планировку цеха выполняем на базе планировки существующего цеха СтПЦ 2.

Цех СтПЦ-2 представляет собой одноэтажное здание пролетного типа с параллельным расположением пролетов. (16 продольных и 35 поперечных) Пролеты выполнены без перепадов по высоте с укрупненной сеткой колонн однотипной по длине всего здания (шаг колонн 12 м, ширина пролета 24 м). Колонны металлические в виде двутавровых балок, установлены на сборно-монолитных фундаментах. Кровельное покрытие состоит из несущей части (металлический

каркас треугольной конструкции), гидроизоляции, защитного слоя. Уклон 10° от максимальной высоты колонны (+10,5 м). Входы в цех расположены со всех сторон, что предусматривает быструю эвакуацию людей в случае необходимости. Предусмотрены пути эвакуации и эвакуационные выходы, обеспеченные пропускной способностью размеров дверных проемов, их количеством.

Естественное освещение цеха осуществляется с помощью вертикального остекления стен цеха (боковое освещение), и продольных окон по ширине пролетов (в крыше – верхнее освещение), а также с помощью ламп дневного света, расположенных по 4 ряда на ширину пролета.

Транспортные дорожные пути окружают цех со всех сторон, железнодорожные пути обеспечивают въезд железнодорожных вагонов в цех на склад катанки, территорию участка упаковки и отгрузки, тарный цех.

Из сортопрокатного цеха железнодорожным и автотранспортом катанка в бунтах поступает в СтПЦ-2 на склад катанки. Склад расположен в одном продольном пролете и 6 поперечных пролетах. Для разгрузки и складирования катанки на складе имеется электромостовой кран грузоподъемностью Q = 1,6 т.

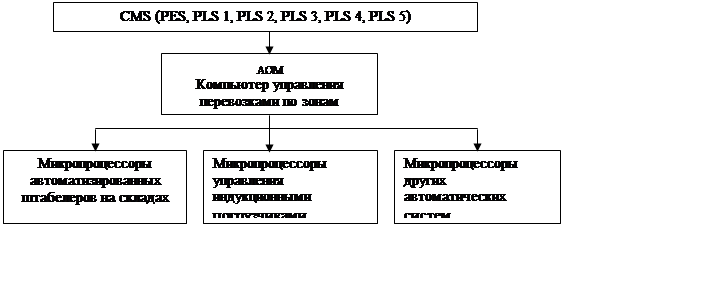

Со склада катанки по транспортеру бунты передаются на установку химико-механического (вибрационного) травления. Участок расположен в одном продольном и пяти поперечных пролетах. Протравленная катанка по заданию оператора через информационную систему CMS (схема на рисунке .1), передается на склад катанки или участок грубого волочения автоматическими тележками AGV или электропогрузчиками.

Склад травленной катанки расположен в одном продольном и пяти поперечных пролетах. Склад представляет собой четыре многоярусных стеллажа, которые обслуживают два электроштабелера, управляемые CMS.

Участок грубого волочения (ГВ) расположен в двух продольных и шести поперечных пролетах. Катанка на волочильные станы поставляется в бунтах на якорях автоматическими тележками AGV на размотку по продольным проездам.

|

Рисунок .1 Схема автоматизации перевозки материалов.

CMS – верхний уровень;

PCLS (1, 2/4, 3, 5,6,7) – персональные компьютеры местного надзора;

AOM (1, 2/4, 3,5,7) – перевозка материалов;

MUC (1,2/4, 3, 5, 6. 1,6.2) – сбор, ввод, передача данных.

На участке ГВ расположено 9 волочильных станов (в левом и правом исполнении), расположенных в один ряд поперечно продольного пролета (между рядами колонн А-С). Расстояние между станами 3,0 м.

Под технологическим оборудованием нет специального фундамента, оно установлено на покрытии пола с подводом технического обслуживания под полом (электропитание, подвод охлаждающих жидкостей, смазок, воздуха). Между колоннами находятся (на уровне +5,0 м) подвесные конструкции в виде вентиляционного оборудования, светоэррационных фонарей, коммуникационных линий, подача сжатого воздуха, электролинии, подача химических веществ, линии контрольно-измерительных приборов и автоматики (КИП и А). Волоченная проволока на стальных катушках (m = 1400 кг) автоматическими тележками AGV или электропогрузчиками (в зависимости от назначения проволоки) передается на склад готовой продукции, на промежуточный склад или на размотку термогальванического участка.

Участок расположен в трех продольных и двадцати поперечных пролетах. Термогальваническое оборудование расположено вдоль продольных пролетов. Для более рационального использования производственных площадей и соблюдения мер техники безопасности ванны термогальваническких агрегатов расположены на эстакадах (+2,5 м) под которыми находится необходимая технологическая оснастка для обеспечения непрерывного технологического процесса. По длине участка расположены вентиляционные камеры (вдоль стены, разделяющей термогальванический участок и участок грубо-среднего волочения).

Обработанная заготовка (патентированная или латунированная) с намотки термогальванических агрегатов по параллельным продольным проездам забирается автоматическими тележками AGV или электропогрузчиками на размотку участков среднего волочения (СВ) или тонкого волочения (ТВ).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.