eу=(eб+eз+eпр)1/2, где eб- погрешность базирования, мкм; eб=0 мкм, так как отверстие получается в сплошном металле,

eз- погрешность закрепления, мкм; eз=20 мкм,

eпр- погрешность положения заготовки, является следствием неточности изготовления станочного приспособления и износа его установочных элементов, а также погрешности установки самого приспособления на станке, мкм.

В итоге получаем формулу для расчета eпр, мкм.

eпр=((Då-Dн-Dи)2-D2сл-e2б-e2з)1/2£d/2.

eпр=(0,000961-0,000169-0,0004)1/2,

eпр= 0,2 мм £d/2.

В результате определили, погрешность приспособления не превышает d/2.

2.2.3 Расчет необходимого усилия зажима

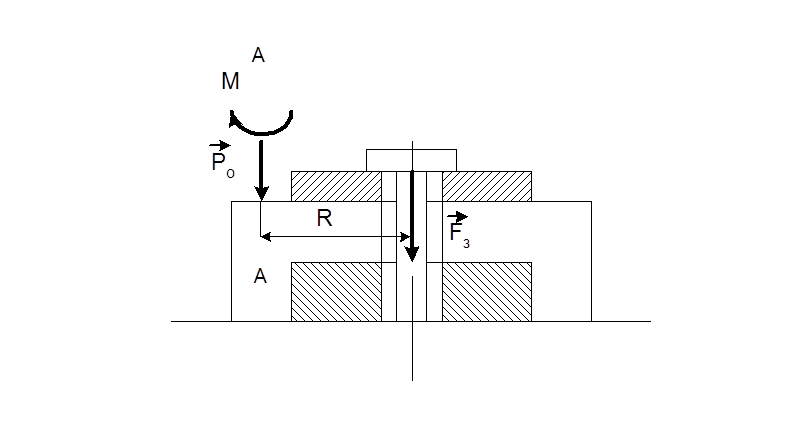

Рисунок 2.2-Схема сил, действующих при сверлении

При торцевом креплении заготовки не требуется большого зажимного усилия. В этом случае сила зажима должна обеспечить надежный прижим шайбы к заготовке. Под действием крутящего момента резания М, Н×м, деталь стремится повернуться вокруг оси А-А. Этому моменту противодействует момент трения Мтр, создаваемый осевым усилием и силой зажима.

2×М×К×R/d=(Po+Fз)×f×R

где М -крутящий момент на сверле, Н×м; М=10 Н×м,

d - диаметр сверла, м; d=0,013 м,

R - расстояние от центра сверла до центра заготовки, м;

Ро - осевое усилие, Н; Ро=19913 Н,

F - коэффициент трения; f=0,2,

Fз - усилие зажима.

2×М×К

Fз= ¾¾¾¾¾ - Ро,

d×f

К=К0×К1×К2×К3×К4×К5=1,53×1,22=4,86,

Fз=37384,6-19913=17471 Н.

Усилие, развиваемое винтовым механизмом, зависит от величины приложенного момента, формы рабочего торца, винта и вида резьбы.

Q×l

Fз= ¾¾¾¾¾¾¾¾¾¾¾¾ ,

rср×tg(a+jпр)+1/3×m×D

где Q - усилие приложенное к рукоятке винта, Н;

l - длина рукоятки, м;

rср - средний радиус резьбы, м; rср=0,01 м.

a - угол подъема резьбы; a=20о,

jпр - приведенный угол трения; jпр=5о,

m - коэффициент трения на торце; m=0,15,

D - наружный диаметр торца, м; D=0,04 м.

Приняв усилие, приложенное к рукоятке винта Q=100 Н, рассчитаем длину рукоятки по следующей зависимости

Fз×rср×tg(a+jпр)+1/3×m×D

l = ¾¾¾¾¾¾¾¾¾¾¾¾¾,

Q

l=17471×0.0067/100=1.16 м.

Принимаем l=1 м, тогда Q=117 Н.

2.2.4 Расчет элементов приспособления на прочность

Расчет на прочность произведем для резьбового соединения, нагруженного осевой силой Fз, Н.

4×Fз

sр= ¾¾¾¾¾ £ [sр],

p×d2

где sр- расчетное напряжение изгиба, МПа;

[sр]- допускаемое напряжение растяжения, Мпа; [sр]=70 МПа

d - внутренний диаметр резьбы, м;.

4×Fз

d= ¾¾¾¾¾ ,

p [sр]

d=17,9 мм, принимаем 18 мм.

2.3 Приспособление для контроля расположения отверстий

2.3.1 Назначение и описание работы приспособления

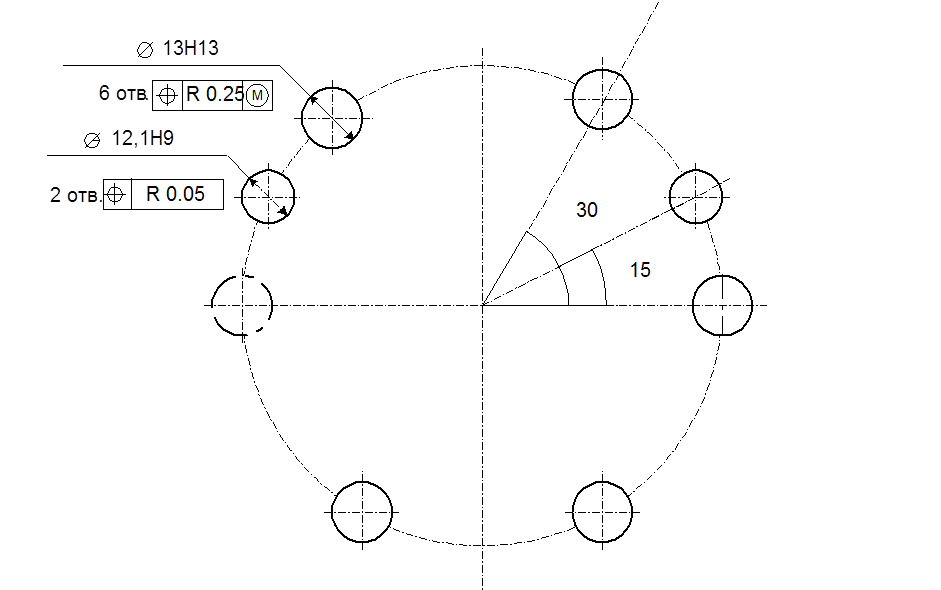

Приспособление калибр предназначено для контроля расположения отверстий Æ12,1Н9, Æ13Н13 на Æ236. Приспособление состоит из корпуса 1, ручки 4, шести пальцев 3 и двух пальцев 2.

Контроль расположения отверстий происходит следующим образом: корпус приспособления с запрессованными на нем пальцами, ставится на деталь, таким образом, чтобы соответствующие пальцы точно попадали в соответствующие отверстия детали. Если же совмещение осей пальцев с осями соответствующих отверстий не происходит, то деталь является негодной. Расчет исполнительных размеров пальцев приведен ниже.

2.3.2 Расчет приспособления на точность

Рисунок

2.3-Схема расположения измеряемых отверстий

Рисунок

2.3-Схема расположения измеряемых отверстий

Точность изготовления детали определяет точность контроля. Точность измерения зависит от точности исполнительных размеров калибра.

Расчет исполнительных размеров проводим в соответствии с методикой изложенной в[ ].

Рассчитаем калибр для контроля расположения шести отверстий Æ13Н13 и двух отверстий Æ12,1Н9 в детали.

Для шести отверстий Æ13Н13

Предельные отклонения и допуски диаметров измерительных элементов калибра определяют по таблице 1, [ ], в зависимости от позиционного допуска осей изделия Тр=0,25 мм.

F=0,032 мм, Н=0,01 мм, W=0,012 мм.

Предельные размеры пробок калибра рассчитываются по формулам таблицы 2, п.1, [ ].

dk max=Dmin-Tp+F=13-0,25+0,032=12,785 мм,

dk min= dk max-H=12,785-0,01=12,775 мм,

dk-w= dk max-H-W=12,785-0,01-0,012=12,763 мм.

Позиционный допуск осей пробок определяется по таблице 1,[ ]. Тpk=0,02 мм.

При нормировании и контроле размеров, координирующих оси пробок должны быть соблюдены следующие требования по таблице 4, п.3, [ ], для

Тpk=0,02 мм.

Предельные отклонения размера между осями пробок dRk=±0.007 мм.

Предельные отклонения угла между осями двух робок, расположенных на окружности диаметром Æ236 dak=±20².

Для двух отверстий Æ12,1Н9

F=0,012 мм, Н=0,005 мм, W=0,005 мм.

dk max=Dmin-Tp+F=12,1-0,02+0,012=12,092 мм,

dk min= dk max-H=12,092-0,005=12,087 мм,

dk-w= dk max-H-W=12,092-0,005-0,005=12,082 мм.

Тpk=0,008 мм.

dRk=±0.0028 мм.

dak=±20².

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.