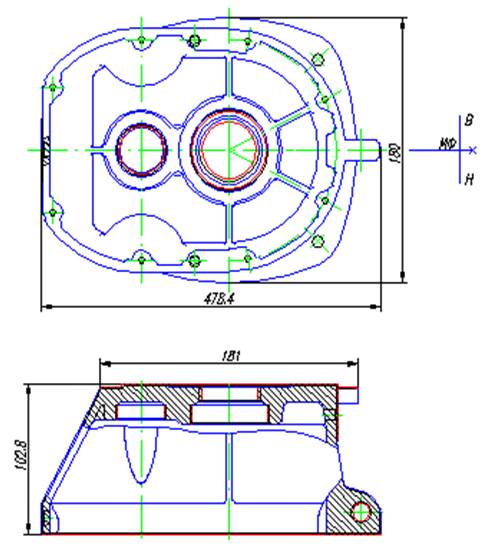

Глава 4: Технологический процесс изготовления отливки «Корпус 0811.2.0.3.04».

4.1.Оценка технологичности конструкции детали.

Конструкция литых деталей должна быть технологичной, т.е. обеспечивать простоту из отливки и механической обработки. Достигается это совместной работой конструктора, технолога-литейщика и технолога-механика, которые производят анализ экономической и технической целесообразности метода изготовления отливки с учетом всех технологических особенностей.

Отливка "Корпус” материал СЧ 20 ГОСТ 1412-85.

Отливка относится ко 2-ей группе сложности и к 3-ей весовой группе, так как вес отливки составляет 25 кг. Отливки 2-ой группы сложности - отливки средней сложности. Они имеют коробчатую, цилиндрическую или смешанную форму. Наружные поверхности прямолинейные и криволинейные с наличием конструктивных элементов: ребер, бобышек, фланцев с отверстиями и углублений сравнительно несложной конфигурации.

В этой литой детали отсутствуют тепловые узлы, т.к. толщины стенок этой детали сильно не отличаются друг от друга. Это уменьшат вероятность образования трещин и термических напряжений, которые могут привести к браку отливки. Переходы и углы сопряжения стенок должны исключать вероятность получения отливок с усадочными раковинами, пористостью и трещинами, что достигается за счёт введения в чертёж отливки плавных переходов от тонких сечений к сечениям большей толщины, а также радиусов закругления, плавных сопряжений.

В ней также предусмотрены ребра жесткости для придания отливке прочности, а также они будут препятствовать короблению отливки. Отливка имеет одну плоскость разъема, проходящую по центру отливки и два стержня.

Усадка металла составляет 1%. Технические требования к отливке твердость отливки НВ 190-230, на обрабатываемых поверхностях допускаются любые литейные дефекты в пределах припуска на механическую обработку, не влияющие на герметичность отливки. Предел прочности при растяжении 200 МПа.

Точность отливки по ГОСТу 26645-85 11 - 0 - 0 - 11 где:

- 11 класс размерной точности;

- 0 степень коробления;

- 0 степень точности поверхности;

- 11 точность массы.

4.2.Обоснование выбора положения отливки в форме

и плоскости разъёма.

Положение отливки в форме и разъём формы должны обеспечивать высокое качество отливки, минимальные затраты на её изготовление и на механическую обработку, минимальный расход металла и возможность применения механизации и автоматизации технологического процесса. Кроме того, надо стремиться к тому, чтобы размеры отливок, к которым предъявляются более жесткие требования по точности, не пересекались с линией разъёма формы. При заливке положение отливки должно быть выбрано с учетом вывода газов, предотвращения усадочных дефектов, получения точных размеров отливки. Число разъёмов должно быть наименьшим, а разъёмы должны быть плоскими. Разъем формы должен обеспечивать надежное крепление стержней. Отливку в форме следует располагать так, чтобы общая высота формы была наименьшей. Также желательно располагать отливку в нижней полуформе. Также разъём формы должен обеспечивать наименьшее количество дефектов по перекосам, а также минимальную протяженность литейных швов.

Отливка "Корпус 0811.2.0.3.04” (рис. 4.1) имеет одну плоскость разъёма, проходящую по оси симметрии отливки и располагается в верхней и нижней полуформах.

Если же плоскость разъема назначить на поверхность так, что бы отливка находилась только в нижней полуформе, то модель невозможно будет достать из формы, не разрушив формы. Причиной является фланец по окружности отливки. Конечно, можно ввести дополнительный стержень, но это увеличит трудоемкость и соответственно себестоимость отливки.

Если плоскость разъема назначить перпендикулярно линии симметрии, то изъятию модели из формы будут препятствовать ребра жесткости и сферические поверхности.

Плоскость разъема в данной отливке проходит по оси симметрии, потому что при этом количество стержней минимальное, а изъятие модели происходит без препятствий. Также модель этой отливки невозможно выполнить неразъемной. По этой плоскости разъёма создаётся направленный вывод газов из стержня, что снижает образование газовых дефектов в отливке. Подвод металла осуществляется по разъёму формы в боковую часть отливки.

Рис. 4.1

4.3. Разработка чертежей модельно-опочного комплекта.

Качество и стоимость литейных изделий в первую очередь зависят от качества изготовления модельного комплекта. Модельным комплектом называются технологические приспособления, необходимые для получения в форме контуров отливки. Основными элементами модельного комплекта являются модель и стержневые ящики.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.