Конструкция металлической модели должна быть максимально облегченной и в то же время достаточно жесткой.

Модели из алюминиевых сплавов значительно облегчают условия труда при ручной и машинной формовке. Добавка кремния улучшает литейные свойства алюминиевых сплавов.

Для данного технологического процесса модели изготавливаются из силумина АК7 ГОСТ 2658 – 85. Этот сплав имеет ряд преимуществ:

- небольшой вес плотность g= 2,7-2,8 г/см;

- наличие окисной плёнки, предотвращающей коррозию;

- достаточная прочность;

- хорошая обрабатываемость.

Модели из алюминиевых сплавов используются в серийном и массовом производстве для средних отливок. При использовании моделей из алюминиевых сплавов может быть получено до 40 тыс. форм, а при своевременном выполнении текущего ремонта – до 70 тыс. форм.

Из-за того, что металлические модели дорого стоят, их рекомендуется делать полыми, усиливая их ребрами жёсткости. Это уменьшает расход материала на изготовление модели. При формовке под действием сил давления она может деформироваться и потерять свою прочность и жёсткость, поэтому в ней выполнены ребра жесткости. Модель и стержневые знаки изготовлены цельно, т.е. неразъемными.

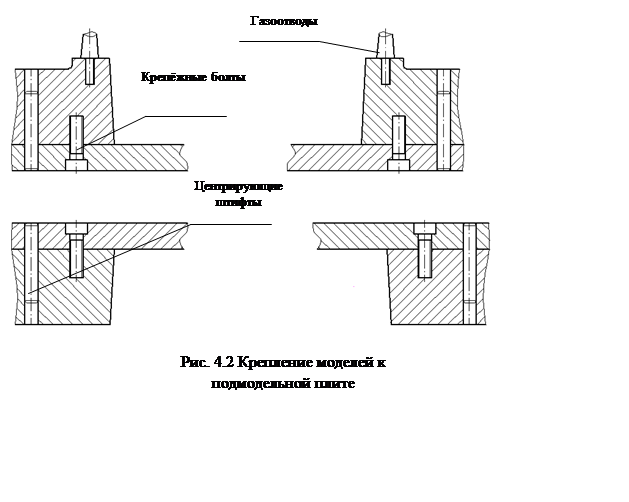

На модельной плите модели крепятся с помощью болтов и центрируются с помощью штифтов в нескольких местах. Отверстия под болты и штифты выполнены на стержневых знаках. Это для того, чтобы случайно не испортить саму отливку.

На модели «верха» предусмотрены выпоры. Они служат для того, чтобы показывать степень заполненности формы, а также как дополнительные газоотводные каналы. На модели верха также предусмотрены газоотводы, служащие для направленного удаления газов из формы.

Модели стационарно устанавливаются на подмодельных плитах и крепятся с помощью резьбовых соединений (рис. 4.2). По контуру плиты укладывается резиновый жгут для создания герметичности в полости полуформы.

Следует отметить, что преимущественное развитие получают технологические процессы, позволяющие в максимальной степени механизировать и автоматизировать производство. Для мелкого литья применение сырых форм позволяет резко сократить цикл производства отливок, расход топлива на сушку, повысить производительность труда при формовке и выбивке.

Разработка чертежей модельно-литейных указаний проводится на основании требований, предъявляемых к детали и наносится на чертеж детали.

Модельно-литейные указания разрабатываются в соответствии с ГОСТ2423-73, ГОСТ26645-80, ГОСТ3212-80, ГОСТ3606-80. Данные ГОСТы определяют величину припусков на механическую обработку, величину формовочных уклонов, размеры стержневых знаков и зазоров и т.д. Выбранные величины в соответствии с ГОСТ2423-73 наносятся на чертеж детали, где так же указываются необходимые дополнения и изменения в конструкции предусмотренные технологией.

4.4 Технология получения отливки « Корпус».

Технологический процесс получения отливки разработан для автоматической формовочной линии фирмы «ГеорФишер». На данной линии производится изготовление, сборка, заливка форм и выбивка отливок.

Технология изготовления отливки:

· Изготовление формы начинается с подготовки оборудования и оснастки к работе, т.е. подачи подмодельных плит на формовочный автомат.

· Производится паралельно формовка верха и низа.

· Перед сборкой полуформы проходят под механизмом срезки, который срезает верхний рыхлый слой формовочной смеси.

· полуформы попадают на участок простановки стержней

· Сборка форм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.