Таблица 3.1.3.2.

Расчет шихты для сплава СЧ 20 ГОСТ 1412-85 |

|||||||||

|

№ п.п. |

Наименование шихтовых материалов |

Марка материала |

Содерж. Мат. В шихте в % к метало завалке |

Содержание основных элементов |

|||||

|

С |

Si |

Mn |

|||||||

|

в мате-риале |

в шихте |

в мате-риале |

в шихте |

в мате-риале |

В шихте |

||||

|

1 |

Чугун чушковый |

ЛК5 ГОСТ 4832-84 |

63,5 |

3,9 |

2,477 |

1,8 |

1,143 |

0,9 |

0,571 |

|

2 |

Лом чуг. |

17А ГОСТ2787-86 |

22,1 |

3,8 |

0,84 |

2,3 |

0,508 |

0,6 |

0,133 |

Продолжение таблицы 3.1.3.2 |

|||||||||

|

3 |

Лом стальной |

1А ГОСТ 2787-86 |

8,1 |

0,3 |

0,024 |

0,4 |

0,032 |

0,5 |

0,04 |

|

6 |

Собственный возврат |

5 |

3,4 |

0,17 |

1,96 |

0,098 |

0,9 |

0,045 |

|

|

7 |

Феросилиций |

ФС-45 ГОСТ 1415-84 |

1 |

- |

- |

45 |

0,45 |

0,6 |

0,006 |

|

8 |

Ферромарганец |

ФНМ-75 ГОСТ 4755-80 |

0,3 |

7 |

0,021 |

1 |

0,003 |

75 |

0,225 |

|

Итого |

100 |

- |

3,532 |

- |

2,235 |

- |

1,02 |

||

|

Угар (-) % |

-5 |

0,177 |

-5 |

0,112 |

-10 |

0,102 |

|||

Содержание в жидком металле |

3,4 |

2,1 |

0,9 |

||||||

Требуемый состав |

3,3 – 3,5 |

1,4 – 2,4 |

0,7 – 1 |

||||||

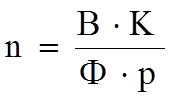

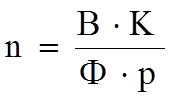

Исходя из потребности металла (см. таблицы 3.1.2.1.), опредиляется потребное количество печей [4] для Бр.О5Ц5С5 по формуле:

(3.1.3.1)

(3.1.3.1)

где В – требуемое количество металла для плавки (т), В=8880,1

К – коэф-т неравномерности работы оборудования, К=1,1–1,3

Ф – действительный годовой фонд работы оборудования (час), Ф=3890 [см. гл. 2]

р – производительность одной печи (т/ч), р=1,4

Для плавки Бр.О5Ц5С5 применяются печи характеристики которых представлены [4] в таблице 3.1.3.3.

Таблица 3.1.3.3.

|

Плавильное оборудование |

Тип печи |

Производи-тельность, т/ч |

Установленная мощность, кВт×(кВ×А) |

Расход электроэнер-гии, кВт×ч/т |

|

Индукционные тигельные печи промышленной частоты |

ИЛТ-2,5 |

1,4 |

1000 |

450–600 |

Исходя из потребности металла (см. таблицы 3.1.2.1.), рассчитывается потребное количество печей для СЧ 20 по формуле:

(3.1.3.2)

(3.1.3.2)

где В – требуемое количество металла для плавки (т), В=12722,4

К – коэф-т неравномерности работы оборудования, К=1,1–1,3

Ф – действительный годовой фонд работы оборудования (час), Ф=3890

р – производительность одной печи (т/ч), р=1,7

Для плавки СЧ 20 применяются печи характеристики которых представлены в таблице 3.1.3.4.

Таблица 3.1.3.4.

|

Плавильное оборудование |

Тип печи |

Производи-тельность, т/ч |

Установленная мощность, кВт×(кВ×А) |

Расход электроэнер-гии, кВт×ч/т |

|

Индукционные тигельные печи промышленной частоты |

ИЧТ-6/1,6 |

1,7 |

1600 |

650–700 |

Результаты расчетов представлены в таблице 3.2.1.

3.2. Заливочно-выбивной участок.

Вид оборудования и его количество в цехе зависят от способа изготовления отливок. В проектируемом цехе отливки изготовляются непрерывным литьем.

3.2.1. Технологический процесс изготовления отливок.

Для получения отливок значительной длины и в сечении правильной формы мы в проектируемом цехе применяются линии непрерывного литья УГНЛ–200Б для Бр.О5Ц5С5(разработанную в Национальной академии наук Беларуси «Институт технологии металлов») и линия непрерывного литья А-126 для серого чугуна (Одесский Научно-исследовательский институт специальных способов литья).

Техническая характеристика УГНЛ–200Б:

1. Сечение отливаемых слитков, 30…200 мм;

2. Максимальное усилие вытягивания, 50 кН;

3. Печь:

— тип ИЛК–0,4–С1 (модернизированная);

— емкость, 0,6 т;

4. Клеть:

— тянущая;

— прижимное устройство – пневмоцилиндр;

— электропривод ЭПУ–1–2–3727 ПУХЛ4, Uсети~380В, 50Гц, N=4,75 кВт, n=150 мин-1, двигатель;

— редуктор Ч–160–80–51–2–К–УЗ ТУ2–056–178–83, цилиндрический с четырьмя выходными валами.

5. Электродвигатель привода типа 4А160S6 N=11 кВт, n=1000 мин-1;

6. Электродвигатель обратного хода 4А160S6 N=11 кВт, n=1000 мин-1;

Технологический процесс изготовления заготовок на линии непрерывного литья состоит из подготовки линии и непосредственно самой вытяжки.

Подготовка заключается в визуальном осмотре узлов линии, футеровки металлоприемника, установки кристаллизатора, заглушки и затравки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.