Глава 5: Специальная часть.

5.1. Отбор воздуха от индукционной тигельной печи.

Индукционные печи относятся к печам–теплогенераторам, в которых теплота выделяется внутри зоны проведения теплохимического процесса, внешний теплообмен практически отсутствует.

Характеристики и режимы выбросов вредных веществ из плавильных печей исследованы достаточно широко, хотя ряд параметров требует дополнительного уточнения, например, наличие оксидов азота в ваграночных газах, адгезионные и магнитные свойства аэрозолей, дисперсность и т.п.

Вместе с тем механизм образования аэрозолей практически не изучен. Актуальность исследования и описания процессов пылегазообразования при плавке очевидны, т.к. наиболее экономичным способом решения экологических проблем плавильных печей является уменьшение удельного количества образующихся вредных веществ.

По аналогии с металлургическими макрозонами в шахтных печах можно выделить характерные зоны образования аэрозолей: I – зона термохимической эмиссии, которая формирует основную долю выбросов, II – зона фильтрации, которая осаждает часть пыли, и III– зона ветровой эрозии, в которой обеспыливается поверхность скрапа, вносятся мелкие частицы кокса, флюсов и др. Дополнительной (IV) зоной пылегазообразования является горн (ванна расплава), где под действием набегающих газовых струй могут образовываться капли металла и шлака, а также некоторое количество СО и других оксидов.

В электродуговых печах аналогичные зоны возникают в области дуги: высокотемпературная (tг>2000оС) область - I зона термохимической эмиссии, ответственная за образование оксидов азота, углерода, паров и капель компонентов сплава, затем хотя и более короткая, чем в шахтных печах, II зона фильтрации, зона эрозии (III) и затем по мере проплавления IУ зона-ванна расплава. При дополнительном введении флюсов и присадок вновь возникает зона ветровой эрозии, что четко фиксируется по возрастанию концентрации пыли в отходящих газах. В индукционных печах интенсивность газообразования и движения газов значительно ниже. Можно выделить лишь зоны II,III и IV, причем известный способ плавки на подогретой шихте практически устраняет III зонe как источник выбросов.

В образовании взвешенных частиц участвуют различные физические и химические процессы, что отражается в резком различии фракционного состава печных аэрозолей. Наибольшую опасность и сложность в процессе очистки представляют высокодисперсные фракции. В выбросах вагранок холодного дутья доля частиц диаметром менее 1-2 мкм составляет (5-10)%, горячего дутья - (10-15)%, электродуговых - до (30-35)%, индукционных - (20-30)%, конвертеров- свыше 60%. По химическому составу эти фракции отличаются более высоким содержанием оксидов железа (до 25% в ваграночных аэрозолях, 35-40%- электропечных, >70% - в конвертерных), оксидов магния, марганца и др.

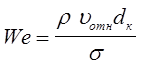

Образование

субмикронных и микронных частиц за счет дробления капель расплавов

маловероятно. Условием диспергирования являются соотношения Wе > 1,2 и (We/Re)

<0,8, где  — число

Вебера. С учетом температурного и аэродинамического режимов в условиях

кислородной зоны вагранки из расплавов не могут образовываться капли aк<0,1 мм. Примерно

такой же диаметр имеют капли (сфероиды) образующиеся и в околоэлектродной зоне

дуговых печей.

— число

Вебера. С учетом температурного и аэродинамического режимов в условиях

кислородной зоны вагранки из расплавов не могут образовываться капли aк<0,1 мм. Примерно

такой же диаметр имеют капли (сфероиды) образующиеся и в околоэлектродной зоне

дуговых печей.

В индукционных печах появление высокодисперсных частиц объясняется испарением компонентов перегретого расплава, поэтому появление таких частиц фиксируется преимущественно в завершающей стадии плавки. Однако удельное количество аэрозолей в индукционных печах будет значительно ниже, так как отсутствует интенсивный газовый поток. Образующиеся пары и частички переносятся в основном за счет молекулярной диффузии и стефановского потока, т.е. более медленных процессов.

При наличии загрязненного замасленного скрапа во всех типах печей в выбросах появляется сажистый углерод с размерами частичек 0,1-1,0 мкм. Его образование связано с термическим разложением органических соединений в отсутствие кислорода в верхних слоях шихты при tг³350оС.

Наличие высокодисперсных частиц в аэрозолях приводит к пропорциональному увеличению энергозатрат (К) при очистке. В известной зависимости эффективности пылеулавливания от энергозатрат:

h= 1-ехр(-aКb), эмпирические коэффициенты a и b определяются, в основном, дисперсностью и плотностью частиц и фракционной однородностью. Для наиболее распространенных типов плавильных печей расчетные значения коэффициентов сведены в таблицу:

|

Агрегат |

a |

b |

|

Вагранка холодного дутья |

3,0-4,9 |

0,5-0,7 |

|

Вагранка горячего дутья |

2,8-2,9 |

0,4-0,6 |

|

Индукционная печь |

2,2-2,4 |

1,1-1,3 |

|

Электродуговая печь |

0,85-1,25 |

0,75-1,2 |

|

Конвертер |

0,4-0,5 |

1,1-1,3 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.