Сокращения доли высокодисперсных фракций при плавке, как следует из механизма их образования, можно достичь следующими способами. В ваграночной плавке помимо повышения качества кокса, путем снижения максимальных температур в кислородной зоне и уменьшения высоты холостой колоши. Последние два приема приведут к снижению температуры жидкого металла. Однако при наличии в цеху канальных индукционных печей переход на дуплекс-процесс легко компенсирует эти негативные последствия, о чем убедительно свидетельствует практический опыт многих заводов. С экологической точки зрения нецелесообразно применение кислородного дутья: резко увеличивается доля высокодисперсных фракций. Горячее дутье также интенсифицирует процесс пылеобразования, однако позволяет уменьшить расход топлива и высоту холостой колоши. Это в итоге приводит к сокращению удельных выбросов.

В электродуговых печах доля высокодисперсных фракций может быть уменьшена за счет использования мелкой, хорошо разделанной шихты с увеличенным количеством флюсов. При погружении дуги в «колодцы» зона высоких температур сокращается. Снижение мощности дуги нецелесообразно, т.к. приведет к удлинению кампании плавки и соответственно количества выбросов. Уменьшению пылеобразования способствует создание под сводом печи избыточного давления и восстановительной (бескислородной) атмосферы, что может быть достигнуто путем герметизации печи и устройства «бэгхаусов».

Аналогичных приемов следует придерживаться при организации отсосов из-под крышки индукционной печи. Увеличение скорости потоков приведет к повышению пылегазообразования. Существенного сокращения выбросов и одновременно угара элементов при плавке в индукционных печах можно добиться за счет применения «элегаза» (SF6), который создает герметизирующую «подушку» над слоем металла. Такой метод успешно используется при плавке цветных сплавов.

Важную роль в процессе переноса аэрозолей играет слой шихтовых материалов. Однако эффективность макрозоны подогрева шихты как пылеосадителя в существующих конструкциях печей невысока из-за высоких скоростей фильтрации и недостаточной относительной высоты (H/D).

Особого внимания при подогреве шихты, состоящей из загрязненного скрапа, требуют вопросы защиты окружающей среды и воздушного режима в литейном цехе. Подогрев шихты независимо в I или II стадии приводит к образованию большого количества выбросов, до 0,5–1,0 тыс.м3. Основная доля вредностей, соответственно их концентрация в отходящих газах, наблюдается в диапазоне нагрева шихты 250—500˚С. При этом выгорают органические загрязнители с образованием видимых дымотвердых сажистых частиц. Одновременно происходит испарение и деструкция углеводородов с образованием ряда соединений от СО до ароматических углеводородов. В зоне факела эти вещества догорают до СО2 и Н2О, по тракту газов в нижних зонах бадьи дожигания не происходит. В случае недостаточного разряжения под крышкой бадьи или избыточного расхода газов, наблюдается повышенная загазованность.

Для отсоса газов от печи ИЛТ—2,5 разработан кольцевой отсос и система шарнирных телескопических трубных соединений, позволяющая отсасывать газы от печи в любом положении тигля, т.е. как в исходном вертикальном, так и при наклонах печи при сливе металла. Предусмотрен также вариант крепления кольцевого отбора непосредственно к съемной крышки печи. В этом случае при подъеме и повороте крышки при загрузки шихты отсос отключается от системы аспирации. Подобный режим не обеспечивает отсос газов период завалки и может использоваться в первую очередь как система очистки и аспирации. Отсос обеспечивает надежную герметизацию печи при рабочих режимах, в т.ч. при расплавлении загрязненной шихты. Выбросы газов в рабочее помещение цеха исключены.

5.2. Расчет.

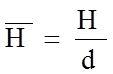

Относительное расстояние от уровня жидкости до оси щели:

,м (5.2.1.)

,м (5.2.1.)

где Н=0,28м — расстояние от уровня жидкости до оси щели;

d=0,9м — диаметр печи.

,м

,м

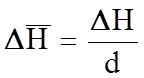

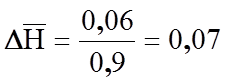

Относительная высота спектра всасывания:

,м (5.2.2.)

,м (5.2.2.)

где ∆Н=0,06м — высота спектра всасывания;

,м

,м

По графикам (см. рис. 12.6 стр.176[7]) находим отношение расходов L0/Lп. Т.о. L0/Lп=1,7

Определим коэффициент теплоотдачи по формуле:

![]() ,Вт/(м2×˚С) (5.2.3.)

,Вт/(м2×˚С) (5.2.3.)

где tж=1000˚С — температура металла в печи;

tв=20˚С — температура воздуха помещения;

![]() ,Вт/(м2×˚С)

,Вт/(м2×˚С)

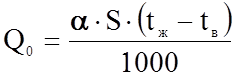

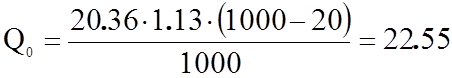

Количество конвективного тепла выделяющегося от зеркала металла по формуле:

,кВт (5.2.4.)

,кВт (5.2.4.)

где S — площадь зеркала металла в печи;

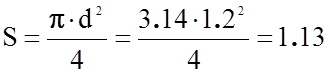

,м2 (5.2.5.)

,м2 (5.2.5.)

подставив получим:

,кВт

,кВт

Средняя скорость подъема паровоздушной смеси, полагая ее у зеркала металла равной нулю, а после сжатого сечения струи определяем по формуле:

![]() ,м/с (5.2.6.)

,м/с (5.2.6.)

то ![]() ,м/с

,м/с

Расход восходящего над ванной потока:

![]() ,м3/ч (5.2.7.)

,м3/ч (5.2.7.)

то ![]() ,м3/ч

,м3/ч

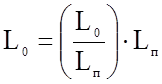

Расход отсасываемого воздуха:

,м3/ч (5.2.8.)

,м3/ч (5.2.8.)

то ![]() ,м3/ч

,м3/ч

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.