— обдув, очистка и окраска внутренней части изложницы и ее крышки;

— разгон и поддержание заданных оборотов изложницы;

— подача заливной воронки к изложнице и заливка металла, при этом параллельно производиться отсос газов;

— выдержка режима вращения и времени кристаллизации;

— остановка и выемка отливки.

Для получения отливок значительной длины и в сечении правильной формы мы в проектируемом цехе устанавливаем линию непрерывного литья УГНЛ–200Б (разработанную в Национальной академии наук Беларуси «Институт технологии металлов»). Техническая характеристика:

1. Сечение отливаемых слитков, 30…200 мм;

2. Максимальное усилие вытягивания, 50 кН;

3. Печь:

— тип ИЛК–0,4–С1 (модернизированная);

— емкость, 0,6 т;

4. Клеть:

— тянущая, четырех валковая;

— нажимное устройство – пневмоцилиндр;

— электропривод ЭПУ–1–2–3727 ПУХЛ4, Uсети~380В, 50Гц, N=4,75 кВт, n=150 мин-1, двигатель;

— редуктор Ч–160–80–51–2–К–УЗ ТУ2–056–178–83, цилиндрический с четырьмя выходными валами.

5. Осуществление цикличности — муфтами электромагнитными ЭТМ–121–1АУ3 ТУ16–529–836–73;

6. Длина хода за 1 цикл, мм — беспредельна;

7. Электродвигатель привода типа 4А160S6 N=11 кВт, n=1000 мин-1;

Технологический процесс изготовления заготовок на линии непрерывного литья состоит из подготовки линии и непосредственно самой вытяжки.

Подготовка заключается в: визуальном осмотре линии; футеровки печи; установки кристаллизатора, заглушки и затравки.

Вытяжка начинается с заливки металла в раздаточную печь. Обратным ходом двигателя затравкой выталкивают заглушку во внутрь печи, выдерживается время для кристаллизации сплава в водо-охлаждаемом кристаллизаторе, после чего двигатель включают в другую сторону и по немногу вытягивают заготовку. По мере надобности заготовку, не останавливая процесса вытяжки, режут на части и в печь добавляется металл.

3.2.2. Расчет числа оборудования.

В цехах такого рода такие операции как заливка металла, кристаллизация и выбивка отливки сводятся к одному рабочему месту.

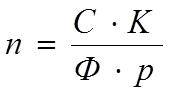

Требуемое количество машин литья под давлением рассчитывается исходя из производственной программы и производительности машины по формуле:

![]()

где С – Годовой выпуск изделий (шт.)

К – коэф-т неравномерности работы оборудования, К=1,1–1,3

Ф – действительный годовой фонд работы оборудования (час), Ф=3935

р – производительность одной машины литья под давлением (шт./ч);

с – количество отливок в одной пресс-форме (шт.)

Т.к. по разным видам продукции в пресс-форме будет разное количество отливок определим количество машин по каждому из них и сложим.

Расчет сводим в таблицу 3.2. (см. ниже)

Для непрерывной подачи и доводки металла, до нужных качеств, возле каждой машины поставим по одной эл. печи ёмкостью 150 кг.

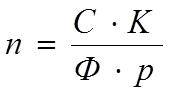

Требуемое количество линий непрерывного литья рассчитывается исходя из производственной программы и производительности машины по формуле:

![]()

где С – Годовой выпуск изделий (м.)

К – коэф-т неравномерности работы оборудования, К=1,1–1,3

Ф – действительный годовой фонд работы оборудования (час), Ф=3935

р – производительность одной линий непрерывного литья (м./ч);

Т.к. по разным видам продукции будет разная скорость вытяжки отливок, определим количество машин по каждому из них и сложим. Расчет сводим в таблицу 3.2. (см. ниже)

Количество центробежных машин определим по формуле:

![]()

где С – Годовой выпуск изделий (шт.)

К – коэф-т неравномерности работы оборудования, К=1,1–1,3

Ф – действительный годовой фонд работы оборудования (час), Ф=3935

р – производительность одной центробежной машины (шт./ч);

Расчет сводим в таблицу 3.2. (см. ниже)

3.2.3. Обрубочно-нарезной участок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.