Основна перевага плоского розподільника цього типу полягає в тім, що відсутній безпосередній контакт між торцевими робочими поверхнями золотника і пластин внаслідок наявності постійного зазору між ними. Величина цього зазору визначається різницею висоти обмежувального кільця і плоского золотника, а його однакові значення між робочими поверхнями пластин і золотника забезпечуються ступенем геометричної точності обробки цих поверхонь.

Забезпечення

рівномірного зазору досягається обробкою робочих поверхонь верхньої і нижньої

пластин з неплощинністю не більш однієї інтерференційної смуги 0,3 мкм при

висоті мікронерівностей відповідно Ra = 0,02 ÷ 0,04 мкм і Rz =

0,05 мкм. Однак рівномірність зазору між пластиною і золотником залежить також

від ступеня паралельності верхньої і нижній торцевих поверхонь кільця і

золотника, а також неплощинності робочих поверхонь останнього. Звичайно

зовнішній діаметр обмежувального кільця приймають рівним зовнішньому діаметру

пластин, а висота її складає приблизно 0,2 від діаметра. Непаралельність

торцевих поверхонь плоского золотника і розділового кільця повинна бути з

точністю не більш 0,001 мм, а неплощинність робочих поверхонь золотника так

само, як і пластин — порядку однієї інтерференційної смуги при висоті мікронерівностей

відповідно Ra =0,02 ÷ 0,04 мкм, Rz = 0,05 ÷ 0,1 мкм. Вимога забезпечення такої

надмірно високої точності пояснюється необхідністю створення рівномірного

Забезпечення

рівномірного зазору досягається обробкою робочих поверхонь верхньої і нижньої

пластин з неплощинністю не більш однієї інтерференційної смуги 0,3 мкм при

висоті мікронерівностей відповідно Ra = 0,02 ÷ 0,04 мкм і Rz =

0,05 мкм. Однак рівномірність зазору між пластиною і золотником залежить також

від ступеня паралельності верхньої і нижній торцевих поверхонь кільця і

золотника, а також неплощинності робочих поверхонь останнього. Звичайно

зовнішній діаметр обмежувального кільця приймають рівним зовнішньому діаметру

пластин, а висота її складає приблизно 0,2 від діаметра. Непаралельність

торцевих поверхонь плоского золотника і розділового кільця повинна бути з

точністю не більш 0,001 мм, а неплощинність робочих поверхонь золотника так

само, як і пластин — порядку однієї інтерференційної смуги при висоті мікронерівностей

відповідно Ra =0,02 ÷ 0,04 мкм, Rz = 0,05 ÷ 0,1 мкм. Вимога забезпечення такої

надмірно високої точності пояснюється необхідністю створення рівномірного

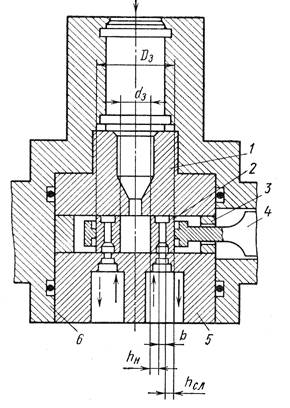

Мал. 57. Схема плоского плоскопараллельного зазору між робочими поверхнями

розподільника з проміжним золотника і пластин, що приводить до малого значення сили обмежувальним кільцем тертя спокою золотника. При виготовленні циліндричних розподільників, якщо робочий зазор великий, то до гільзи чи золотника необхідно підібрати по зазору нову відповідну деталь. У плоских золотників, якщо робочий зазор більше припустимого, то необхідно тільки зменшити товщину обмежувального кільця, і, навпаки, якщо він малий, те необхідно товщину плоского золотника зменшити.

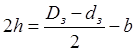

Іншим важливим параметром плоских золотникових розподільників є величина перекриття, що визначається по формулі:

, де

Dз – зовнішній діаметр золотника; dз – внутрішній діаметр золотника; b – ширина щілини.

, де

Dз – зовнішній діаметр золотника; dз – внутрішній діаметр золотника; b – ширина щілини.

В залежності від величини перекриття розрізняють плоскі розподільники з позитивним, негативним і нульовим перекриттями. Комплектування плоского розподільника по величині перекриття не викликає особливих технологічних труднощей, тому що ширина прохідних щілин і відсічні кромки плоского золотника легко доступні вимірювання із застосуванням універсальних контрольних засобів. У залежності від необхідної характеристики витрати робочої рідини прохідні щілини можуть бути квадратними, прямокутними, круглими. Для цих типів золотників не так важлива співвісність прохідних щілин, унаслідок того, що прохідні щілини тільки однобічні. Поряд з цим плоскі золотникові розподільники менш чутливі до забруднень, що підвищує надійність їх роботи. Це пояснюється тим, що гострі відтинаючі кромки золотника і гільзи здатні перерізати частки бруду, що потрапили в прохідну щілину. Таким чином, плоскі золотникові розподільники за технологією виготовлення, контролю і надійності роботи мають переваги перед циліндричними.

Основними деталями плоских золотників є верхня і нижня пластини, та плоский золотник. Для виготовлення цих деталей застосовують звичайно ті ж матеріали, що і для деталей циліндричних золотникових розподільників. Однак вибір марки матеріалів роблять з урахуванням температури й агресивності робочої рідини і типу привода.

Попередня обробка.Як заготовку для виготовлення верхньої і нижньої пластин застосовують пруток. На перших операціях заготовкам надають загальну конфігурацію попереднім фрезеруванням і шліфуванням робочих поверхонь.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.