Для нашого гідро привода обираємо мастило ИГП-18 з наступними характеристиками:

– густина, кг/м3 900

– кінематична в’язкість, мм2/с 18

– температура спалаху , оC 176

– температура замерзання , оC -15

Також якщо слідкувати за темпами розвитку технологій змащування можна зробити висновок. Мастило зменшує свій строк експлуатації через забруднення, вплив високих температур в зонах контакту. Провівши аналіз я дійшов висновку, що мастило в основному стає непридатне для експлуатації через забруднення частинками металу. Щоб зменшити кількість металевих включень потрібно знизити тертя в зонах контакту рухомих поверхонь. Це можливо досягнути за рахунок зменшення шорсткості або за рахунок використання матеріалів з низьким коефіцієнтом тертя.

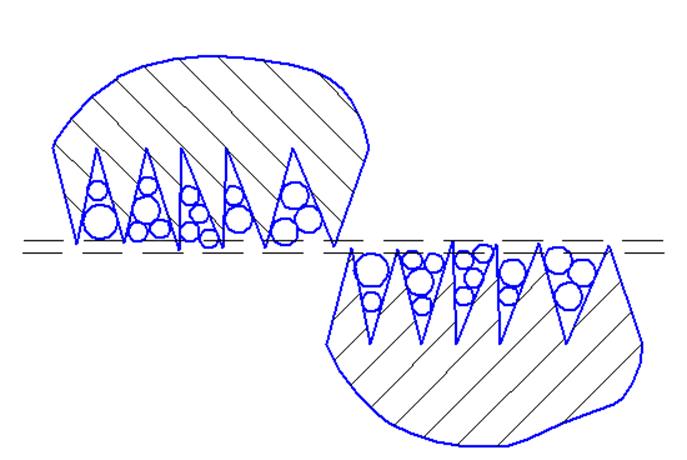

Що до зниження шорсткості, це досить складно, якщо використовувати операцію шліфування. Поріг абразивності 10*10-9 м. Але існує другий шлях, а

якщо заповнити впадини якимось твердими

включеннями (дивись Рис.11).

якщо заповнити впадини якимось твердими

включеннями (дивись Рис.11).

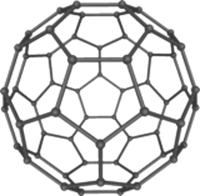

Найбільш підходящий розмір таких включень 1-4*10-9 м, форма – сфера, матеріал по твердості близький до алмазу. Всі ці параметри задовольняє матеріал фуллерен, це молекула вуглецю С60, Має сферичну форму, дуже міцна, розміри 2-3*10-9 м.

Рис.11. Мікро-нерівності поверхонь

Оглядаючи рисунок 11 можна побачити, що верхівки мікронерівностей будуть контактувати, а значить ламатися, основна ж частина контакту припаде на фуллерен.

Рис.12. Молекула фуллерена

В Україні було зроблено ряд експериментів (Український виробник компанія «UltraDiamond»),

які показали, що

В Україні було зроблено ряд експериментів (Український виробник компанія «UltraDiamond»),

які показали, що

- коефіцієнт тертя знижується на 40-50%;

- збільшується час експлуатації приводу в 3-4 рази;

- Створює масляну плівку на поверхнях тертя.

Виробник рекомендує використовувати 6 грам на 5 літрів мастила.

Ціна - 200 грн. 6 грам.

7.

Розрахунок гідравлічної

схеми

Розрахунок гідравлічної

схеми

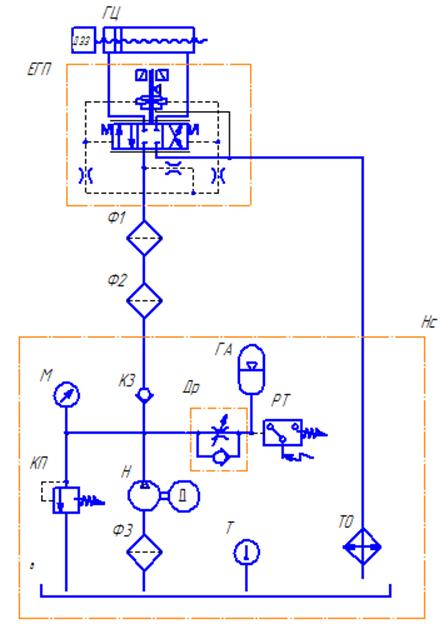

Якщо розглянути рис.12, можна зробити висновок про простоту схеми. Задамось довжинами всмоктуючого, нагнітаючого та зливного трубопроводами: - всмоктуючий 0,2 м; - нагнітаючий 1м; - зливний 1,2 м.

Рис.12. Схема гідравлічна

Розрахунок діаметрів трубопроводів і визначення режимів течії рідини

За відомою витратою і вибраною швидкістю робочої рідини визначаємо внутрішній діаметр ділянки трубопроводу,мм:

dт =  ,

,

де Q - витрата рідини на ділянці що розраховується, л/хв..

V - середня швидкість рідини, м/с.

Отримане значення округляємо по

ДЕРЖСТАНДАРТУ 8732-78 і ДЕРЖСТАНДАРТУ 8734-75 (6,8,10,16,20,25, 32, 36 мм).

Отримане значення округляємо по

ДЕРЖСТАНДАРТУ 8732-78 і ДЕРЖСТАНДАРТУ 8734-75 (6,8,10,16,20,25, 32, 36 мм).

Середню швидкість рідини вибираємо залежно від призначення трубопроводу:

Бажані швидкості у напірному трубопроводі Таблиця 10.1

|

Р, МПа |

2,5 |

6,3 |

16 |

32 |

63 |

100 |

|

V, м/с, не більше |

2 |

3,2 |

4 |

5 |

6,3 |

10 |

Для зливних гідроліній - ![]()

![]() м/с, для всмоктуючих -

м/с, для всмоктуючих - ![]()

![]() м/с, для дренажних -

м/с, для дренажних - ![]()

![]() м/с Внутрішній діаметр

м/с Внутрішній діаметр ![]() т труби чи шланга, мм:

т труби чи шланга, мм: ![]() т=

т=![]()

![]() , де

, де ![]() , л/хв.;

V, м/с.

, л/хв.;

V, м/с.

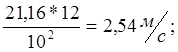

Розрахунки проводимо для Qн=12 л/хв..

- напірна

![]() т=

т=![]()

![]() = 7,13 приймаємо за ДСТУ 16516-80 dн

= 10мм.

= 7,13 приймаємо за ДСТУ 16516-80 dн

= 10мм.

- зливна

![]() т=

т=![]()

![]() = 11,26 приймаємо за ДСТУ 16516-80 dзл=16мм.

= 11,26 приймаємо за ДСТУ 16516-80 dзл=16мм.

- всмоктуючий

![]() т=

т=![]()

![]() = 14,54 приймаємо за ДСТУ 16516-80 dзл=16мм

= 14,54 приймаємо за ДСТУ 16516-80 dзл=16мм

Діаметр дренажних ліній приймаємо найменший dдр=4мм.

За

прийнятими діаметрами

визначаємо відповідні дійсні швидкості рідини,

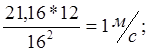

м/с: V=21,16Q/d![]() .

.

- всмоктувальний

Vвс=

- напірний

Vнап=

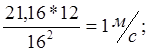

- зливний

Vзл=

Vзл=

Гідравлічні

втрати в гідро лініях складаються із втрат на

гідравлічне тертя ![]() , втрат у місцевих опорах

, втрат у місцевих опорах ![]() і втрат у гідроапаратах

і втрат у гідроапаратах

![]() .

.

Розрахунок втрат по довжині трубопроводу

Втрати тиску на тертя

![]() = (0,5rLlV2)/dт, де

= (0,5rLlV2)/dт, де ![]() - коефіцієнт тертя;

- коефіцієнт тертя;

L- довжина ділянки;

![]() - щільність;

- щільність;

V- середня швидкість рідини,

dт - діаметр труби або шланга.

Коефіцієнт

тертя ![]() залежить від режиму плину рідини й

визначається по числу Рейнольдса:

залежить від режиму плину рідини й

визначається по числу Рейнольдса:

Re = Vd/![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.