1.Описание работы технологической линии и требования к схеме управления.

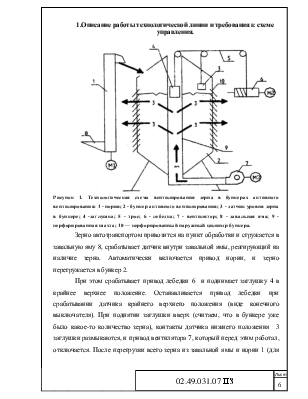

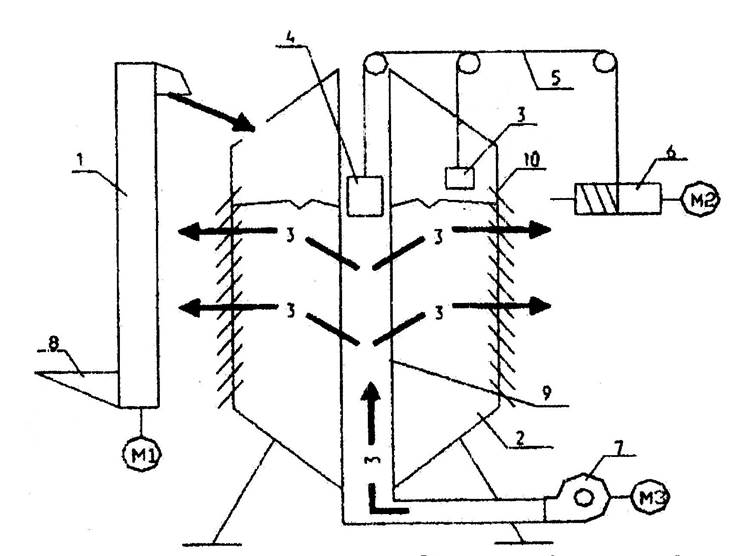

Рисунок 1. Технологическая схема вентилирования зерна в бункерах активного вентилирования: 1 - нория; 2 - бункер активного вентилирования; 3 - датчик уровня зерна в бункере; 4 -заглушка; 5 - трос; 6 - лебедка; 7 - вентилятор; 8 - завальная яма; 9 -перфорированная шахта; 10 — перфорированный наружный цилиндр бункера.

Зерно автотранспортом привозится на пункт обработки и сгружается в завальную яму 8, срабатывает датчик внутри завальной ямы, реагирующий на наличие зерна. Автоматически включается привод нории, и зерно перегружается в бункер 2.

При этом срабатывает привод лебедки 6 и поднимает заглушку 4 в крайнее верхнее положение. Останавливается привод лебедки при срабатывании датчика крайнего верхнего положения (виде конечного выключателя). При поднятии заглушки вверх (считаем, что в бункере уже было какое-то количество зерна), контакты датчика нижнего положения 3 заглушки размыкаются, и привод вентилятора 7, который перед этим работал, отключается. После перегрузки всего зерна из завальной ямы и нории 1 (для выгрузки остатков зерна из нории используется выдержка времени) в бункер, датчик, реагирующий на наличие зерна в завальной яме, возвращается в исходное состояние. Срабатывает привод лебедки на опускание и заглушка опускается до уровня загрузки бункера зерном (при соприкосновении датчика 3 с зерном, лебедка останавливается). Затем включается привод вентилятора. Воздух проходит через перфорированные стенки бункера и слой зерна. Отключается привод вентилятора при влажности выносимого из слоя зерна воздуха ниже или равной влажности 14% влажности зерна.

Если при перегрузке зерна из завальной ямы уровень его достигает 1 -го предельного уровня, оставшееся в бункере и нории зерно догружается в бункер, подается световая сигнализация о полной загрузке бункера, и блокируется включение нории.

Схема управления должна обеспечить работу системы в автоматическом и наладочном режимах, а также технологическую сигнализацию о стоянии системы. При выборе пускозащитной аппаратуры и разработке щита управления принять следующие значения мощности электроприводов: РН1 - 2,8 кВт; Рн2 - 0,6 кВт; Рн3 - 5,5 кВт.

2. Требования к схеме управления.

Принципиальная электрическая схема управления линией загрузки бункера активного вентилирования зерна:

- управление линией в автоматическом и наладочном режимах и их разделениях исключающее возможность одновременного управления в нескольких режимах;

- технологическую сигнализацию о ходе процесса;

- остановка электродвигателя привода нории должно происходить с выдержкой времени, чтобы исключить возможность его запуска под нагрузкой.

3. Разработка алгоритма управления оборудованием технологической линии и его проверка на реализуемость.

На основании выше описанного процесса (рисунок 1.), составляем алгоритм управления, примем следующие обозначения:

Х1- электромагнитный пускатель электродвигателя привода нории;

Х2- электромагнитный пускатель электродвигателя привода лебедки вверх;

Х3- электромагнитный пускатель электродвигателя привода лебедки вниз;

Х4- электромагнитный пускатель электродвигателя привода вентилятора;

Z1 – привод реле времени на выгрузку остатков зерна из нории;

Z’1 – исполнительный элемент реле времени при выгрузке остатков зерна из нории.

b1- датчик уровня в завальной яме;

b2- датчик крайнего верхнего положения заглушки в бункере;

b3- датчик нижнего положения заглушки в бункере;

b4- датчик влажности зерна в бункере;

b5- датчик уровня загрузки зерна в бункере;

Получим следующий алгоритм:

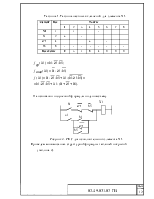

Для проверки алгоритма на реализуемость, каждому его элементу присваиваем свой вес. Вес первого элемента равен единице, вес каждого последующего элемента равен весу предыдущего умноженного на два. Вес схемы вычисляется сложением веса элемента при его срабатывании, и вычитанием - при его отпускании.

Можно заключить, что алгоритм составлен верно, схема реализуема.

4. Разработка структурной схемы управления для автоматического режима работы оборудования.

Для составления структурной схемы контактов составляем частные таблицы включений каждого элемента.

В частную таблицу включений элемента входят, во-первых, сам элемент (это исполнительный элемент, он обводится кружком) и все те командные и промежуточные элементы, от которых этот элемент срабатывает и те командные аппараты, которые обеспечивают дополнительные условия срабатывания исполнительного элемента.

Разработка структурных схем начинается с исполнительного элемента, который срабатывает первым.

Вводим условное обозначение тактов. Тактом срабатывания элемента называется такт, предшествующий такту включения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.