Основной расчетной нагрузкой является расчетное давление.

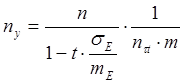

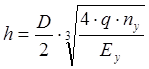

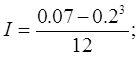

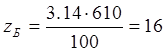

Коэффициент запаса устойчивости.

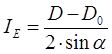

, где

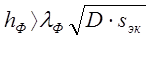

, где

n - коэффициент перегрузки,

n =1.25

t – аргумент интеграла вероятности при обеспеченности 0.999,

t = 3.4

mE - математическое ожидание (среднее значение) модуля упругости, МПа

mE =13890 МПа

σE – среднеквадратичное отклонение модуля упругости, МПа,

σE = 817 МПа

nτt -температурно-временной деформационный коэффициент,

nτt =0.42

m – коэффициент условий работы.

m =0.8

При температуре 25°С.

,

,

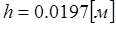

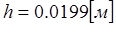

![]()

Принимаем расчетное значение модуля упругости Ey = 1560000 МПа.

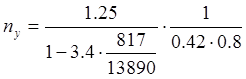

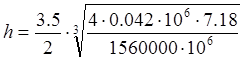

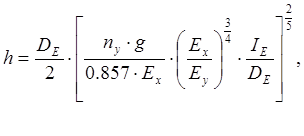

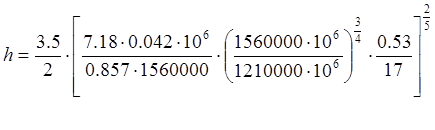

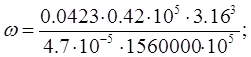

Толщина стенки h неоребренного корпуса при давлении

q = 0.042 МПа и при температуре 25°С.

, где

, где

D – диаметр аппарата,

q – давление в аппарате,

nу – коэффициент запаса устойчивости,

Ey – модуль упругости.

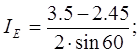

![]() 0.018 м

0.018 м

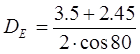

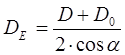

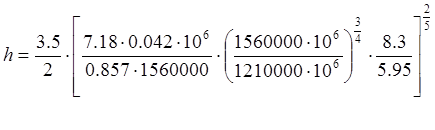

Толщина стенки конической крышки:

где

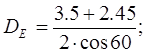

![]()

![]()

Принимаем толщину стенки конической крышки 2 см.

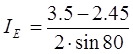

Толщина стенки нижнего неоребренного конического днища:

Принимаем толщину стенки днища 2 см.

Здесь:

![]()

![]()

Расчет раструбов.

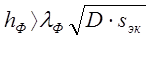

Радиальное перемещение (прогиб).

р– давление

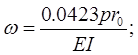

![]()

I-момент инерции раструба [м4].

b=0.07 [м]

h=0.22[м]

![]()

![]()

![]()

![]()

![]()

Радиальное перемещение удовлетворяет условию.

Расчет фланцевых соединений.

Определение конструктивных размеров фланцев. Люк-лаз.

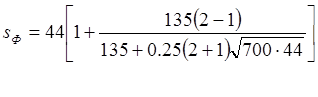

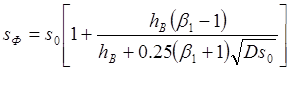

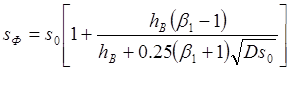

Толщина наформовки

s<s0<1.3s

s0-s<5

Принимаем s0= 44 мм

40< 44 <1.3·40

40 < 44< 52

44-40<5

4<5

Данная толщина удовлетворяет всем условиям.

s1= β · s0

β = 2

s1=2·44

s1= 88 мм

Принимаем диаметр болтов dE= 20

Диаметр болтовой окружности

DБ>D + 2(s0+dБ+6)

DБ > 700 + 2(44 + 20 + 6)

DБ ≥ 840

Принимаем диаметр болтовой окружности DБ = 870 мм

Диаметр фланца

DФ ≥DБ+a

а = 40

DФ ≥ 870 + 40

DФ ≥ 910

Принимаем диаметр фланца DФ=970 мм

Определение диаметра прокладки.

DП =DБ -e

е = 30

DП =870-30

DП = 840 мм

Определение среднего диаметра прокладки

DП.cp=DП - bП

bП=12

DП.cp=840-12

DП.cp= 828 мм

bЕ= 0.5bП ; bЕ= 0.5·12

bЕ= 6

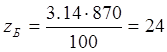

Ориентировочное число болтов

tБ – шаг болтов

tБ = 5· dБ

tБ = 5· 20=100

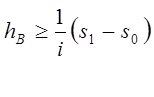

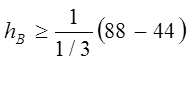

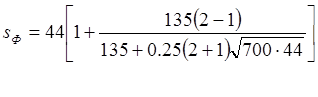

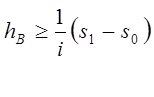

Определение высоты фланца

Определение высоты фланца

Принимаем hВ=135 мм

Выход раствора, люк чистки.

Толщина наформовки

s<s0<1.3s

s0-s<5

Принимаем s0= 44 мм

30< 34 <1.3·30

40 < 34< 39

34-30<5

4<5

Данная толщина удовлетворяет всем условиям.

s1= β · s0

β = 2

s1=2·34

s1= 68 мм

Принимаем диаметр болтов dБ= 20 мм

Диаметр болтовой окружности

DБ≥ DБ + 2(s0 +dБ+6)

DБ> 520+ 2(34 + 16 +6)

DБ > 600

Принимаем диаметр болтовой окружностиDБ =610мм

Диаметр фланца

DФ≥DБ+a

а = 40

DФ ≥ 610 + 40

DФ ≥ 650

Принимаем диаметр фланца DФ= 660 мм

DП=DБ -e

Определение диаметра прокладки е = 20

DП=610-20

DП =590 мм

Определение среднего диаметра прокладки

DП.cp=DП-bП

bП=12

DП.cp = 590-12

DП.cp. = 578

bE=0.5bП

bE=0.5·12

bE=6

Ориентировочное число болтов

tБ – шаг болтов

tБ = 5· dБ

tБ = 5· 20=100

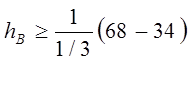

Определение высоты фланца

Определение высоты фланца

hB>102

Принимаем hB =120mm Определение суммарного осевого усилия затяга болтов фланцевого соединения

Люк чистки, выход раствора.

Рб = mах(Рб1, Рб2)

Рб1 -суммарное осевое усилие затяга болтов фланцевого соединения при монтаже;

Рб2 -суммарное осевое усилие затяга фланцевого соединения без самоуплотнения в рабочих условиях (при действии внутреннего разжимающего фланец давления р)

Рб1= αР̀̀̀̀ ˋс+Рˋn

Рб2= Р̀̀̀̀ ˋс+Рˋn

α - константа жёсткости соединения α = 1,45

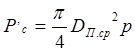

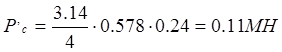

Р'с - расчётная сила от давления среды.

Р'n -расчётная сила осевого сжатия уплотняемых поверхностей в рабочих условиях, необходимая для обеспечения герметичности.

DП.cp-средний диаметр уплотнения;

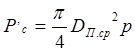

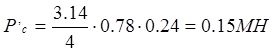

![]()

bэ - эффективная ширина уплотнения;

k - коэффициент, принимаемый в зависимости от материала прокладки;

k =2,5 (для паронита)

Рn = 3,14 · 0,578 · 0,006 ·2,5 ·2.4 = 0,065 МН

Рб1 = (1,45 ·0,11) + 0,065 = 0,22 МН

Рб2 = 0,11 + 0,065 = 0,175 МН

Рб=Рб1= 0,22 МН

Люк смотровой.

Определение суммарного осевого усилия затяга болтов фланцевого соединения

Рб = mах (Рб1, Рб2)

Рб1 -суммарное осевое усилие затяга болтов фланцевого соединения при монтаже;

Рб2 -суммарное осевое усилие затяга фланцевого соединения без самоуплотнения в рабочих условиях (при действии внутреннего разжимающего фланец давления р)

Рб1= αР̀̀̀̀ ˋс+Рˋn

Рб2= Р̀̀̀̀ ˋс+Рˋn

α - константа жёсткости соединения α = 1,45

Р'с - расчётная сила от давления среды. Р'n - расчётная сила осевого сжатия уплотняемых поверхностей в рабочих условиях, необходимая для обеспечения герметичности.

DП.cp- средний диаметр уплотнения

![]()

bэ - эффективная ширина уплотнения;

k - коэффициент, принимаемый в зависимости от материала прокладки;

k =2,5 (для паронита)

Рn = 3,14 · 0,578 · 0,006 ·2,5 ·2.4 = 0,065 МН

Рб1 = (1,45 ·0,11) + 0,065 = 0,22 МН

Рб2 = 0,11 + 0,065 = 0,175 МН

Рб=Рб1= 0,22 МН

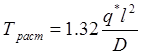

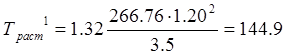

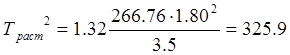

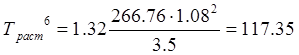

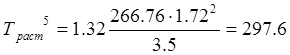

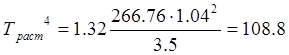

Расчет на ветровую нагрузку.

Определение растягивающих и сжимающих нагрузок.

1. Растягивающие нагрузки.

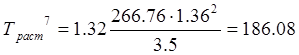

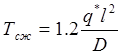

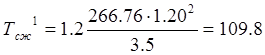

где

Траст - растягивающая нагрузка

q* =3.12qB

qB- ветровой напор К = 2 ÷2.5; принимаем К = 2.25

qH-нормативный ветровой напор qH = 38

qB=2.25·38 = 85.5

q* =3.12·85.5 = 266.76

l- расстояние между опорами.

|

l1 |

l2 |

l3 |

l4 |

l5 |

l6 |

l7 |

l8 |

l9 |

l10 |

|

1.20 |

1.80 |

1.20 |

1.04 |

1.72 |

1.08 |

1.36 |

1.36 |

1.36 |

1.04 |

D - диаметр скруббера, м

D = 3.5 м

q*=3.12·85.5 = 266.76

Траст1= Траст2; Траст4= Траст10; Траст7= Траст9

2.Нагрузки сжимающие

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.