05.10.01 Абрамов И.В. Р-173

Лабораторная работа №21.

Исследование процесса обработки на токарном станке.

Цель работы: практическое изучение процесса точения и возможностей токарного станка, а также исследование влияния таких технологических факторов, как жесткость обрабатываемой заготовки, способ ее закрепления, режимы резания на точность обработки.

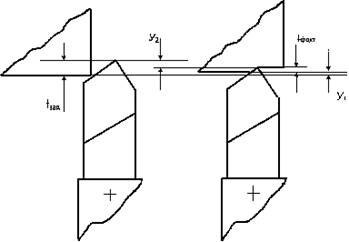

Схема обработки:

Исходные данные.

|

№ |

Наименование исходных данных |

Размерность |

Значение |

|

1 |

Наименование и марка материала обрабатываемой заготовки |

Сталь 20 |

|

|

2 |

Прочностные характеристики материала заготовки: модуль упругости, E твердость, HB предел прочности, sB |

МПа МПа МПа |

2*104 1630 412 |

|

3 |

Диаметр заготовки |

мм |

10 |

|

4 |

Вид инструмента |

Резец проходной отогнутый правый прямоугольного сечения державки |

|

|

5 |

Материал режущей части резца |

ВК6, ВК8 |

|

|

6 |

Величина главного угла в плане резца j |

град |

45 |

|

7 |

Величина угла при вершине резца e |

град |

90 |

|

8 |

Глубина резания |

мм |

0,5 |

|

9 |

Длина прохода |

мм |

80 |

|

10 |

Радиус при вершине z |

мм |

0,2 |

|

11 |

Схема закрепления заготовки |

Консольное закрепление в патроне (1) или закрепление в патроне и заднем центре(2) |

Выполнение расчетов.

1) Диаметр детали по обработанной поверхности (мм)

Dд= Dз-2*h = 9, где

Dз- диаметр заготовки; h- глубина резания

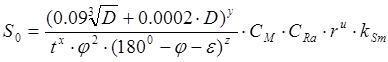

2) Определение расчетного S0 и паспортного Sст. значений подачи.

Расчетное

значение подачи  ;

;

So = 0.207(мм/об).

Паспортное значение подачи: S = 0.2(мм/об).

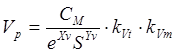

3) Расчет скорости резания Vp и определение числа оборотов шпинделя np.

;

;

Vp= 116,21(м/мин)

Np=1000*Vp/3.14* Dз = 3699(об/мин)

4) Корректировка числа оборотов по паспорту станка nст. и соответственно пересчет скорости резания Vф.

Число оборотов по паспорту станка: ncт =2500(об/мин)

Откорректированная скорость резания:

V= 3.14* Dз* ncт /1000 = 78.5(м/мин)

5) Расчет радиальной составляющей силы резания Py.

![]() ; Py=253.6

; Py=253.6

6) Определение величины сжатия детали y1 при различных значениях l.

|

L(мм) |

10 |

20 |

30 |

40 |

50 |

60 |

|

У(2), к=100 |

0,015 |

0,12 |

0,14 |

0,16 |

0,2 |

0,21 |

|

У(1), к=3 |

0,001 |

0,008 |

0,025 |

0,096 |

0,12 |

0,2 |

L – длина участка заготовки, м;

Е – модуль упругости, МПа;

J – момент инерции поперечного сечения, м4;

K – коэффициент, зависящий от способа закрепления детали

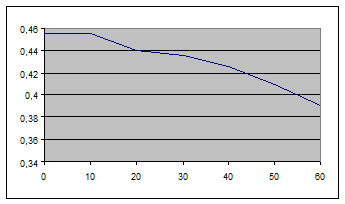

7) Определение изменения фактической глубины резания по длине заготовки

|

L(мм) |

10 |

20 |

30 |

40 |

50 |

60 |

|

Диаметр детали Закреплена с 1 конца |

9.09 |

9.12 |

9.13 |

9.15 |

9.18 |

9.22 |

|

Отклонение |

0 |

0.015 |

0.14 |

0.18 |

0.21 |

0.25 |

|

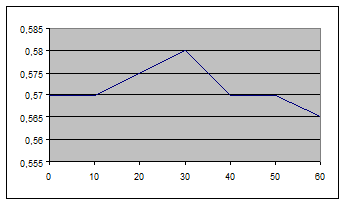

L(мм) |

10 |

20 |

30 |

40 |

50 |

60 |

|

Диаметр детали Закреплена с 2 сторон |

8.86 |

8.85 |

8.84 |

8.86 |

8.86 |

8.87 |

|

Отклонение |

0 |

0.0575 |

0.58 |

0.57 |

0.057 |

0 |

Квалитеты точности, графики.

1). ![]()

![]() => 13 квалитет

=> 13 квалитет

2). ![]()

![]() => 8 квалитет

=> 8 квалитет

Выводы.

Под действием сил резания технологическая системы станок—приспособление—инструмент—деталь упруго деформируется, т.е. изменяется их начальное положение относительно друг друга, поэтому фактический размер детали будет отличаться от теоретического.

Изменение жесткости в процессе обработки и, как следствие, непрерывное изменение величины отжатия является причиной изменения фактической глубины резания, что ведет к появлению погрешности формы.

При схеме обработки в данной

работе погрешность формы определяется изменением диаметра детали по длине. При

закреплении заготовки в патроне и заднем центре минимальное значение диаметра

достигается при длине ![]() , т. е. зависимость носит

параболический характер, при консольном закреплении – прямо пропорциональный.

, т. е. зависимость носит

параболический характер, при консольном закреплении – прямо пропорциональный.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.