Лабораторная работа № 11

Нарезание зубчатых колёс червячной фрезой

Цель работы: освоение методики нарезания эвольвентных зубчатых колёс модульной червячной фрезой методом огибания, выполнение кинематических и геометрических расчётов зубчатых и червячных передач, измерение контрольных параметров.

Оборудование: лабораторная установка ТММ-СГУПС для нарезания эвольвентных зубчатых колёс червячной фрезой, штангенциркуль, штангензубомер.

Краткие теоретические сведения

Об щие положения

Зубчатые колёса изготовляют двумя основными способами: копированием и огибанием. Основные положения изложены в лаб. работе № 10, где описано моделирование процесса изготовления зубчатого колеса методом огибания (обкатки) инструментальной рейкой на лабораторной установке ТММ-42. Из многих технологий изготовления наиболее высокопроизводительным методом является нарезание зубчатых колес методом огибания модульной червячной фрезой.

Кинематические соотношения |

Основные сведения по кинематике зубчатой передачи изложены в лаб. работе №7. Передаточное отношение зубчатой передачи:

(11.1)

(11.1)

где ![]() -

число зубьев ведомого колеса, которое в индексе

-

число зубьев ведомого колеса, которое в индексе ![]() стоит

на втором месте,

стоит

на втором месте, ![]() - число зубьев ведущего колеса; в

червячной передаче

- число зубьев ведущего колеса; в

червячной передаче ![]() - число заходов червяка.

- число заходов червяка.

Общее передаточное отношение последовательно расположенных зубчатых передач равно произведению передаточных отношений отдельных ступеней:

![]()

![]() .

(11.2)

.

(11.2)

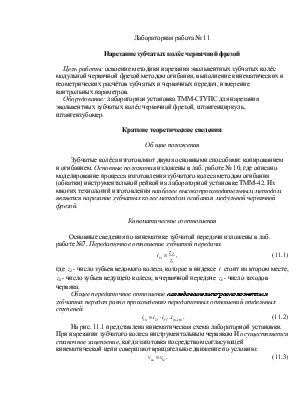

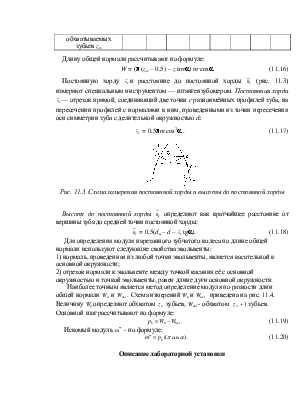

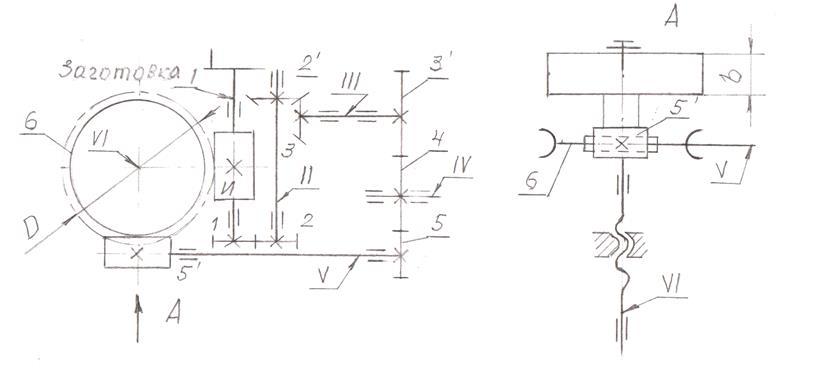

На рис. 11.1 представлена кинематическая схема лабораторной установки.

При нарезании зубчатого колеса инструментальным червяком И осуществляется станочное зацепление, когда заготовка посредством согласующей кинематической цепи совершают вращательное движение по условию:

![]() (11.3)

(11.3)

где ![]() -

осевая скорость инструментального червяка,

-

осевая скорость инструментального червяка, ![]() -

окружная скорость по делительной окружности нарезаемого колеса.

-

окружная скорость по делительной окружности нарезаемого колеса.

![]() (11.4)

(11.4)

![]() (11.5)

(11.5)

где ![]() -

осевой шаг инструментального червяка, мм;

-

осевой шаг инструментального червяка, мм; ![]() - число

заходов инструментального червяка; zк – число зубьев нарезаемого колеса; mи – осевой модуль

инструментального червяка, мм; mк – модуль нарезаемого колеса; dк

- делительный диаметр нарезаемого колеса; n1 - частота

вращения инструментального червяка, об/мин, n6 – частота

вращения заготовки.

- число

заходов инструментального червяка; zк – число зубьев нарезаемого колеса; mи – осевой модуль

инструментального червяка, мм; mк – модуль нарезаемого колеса; dк

- делительный диаметр нарезаемого колеса; n1 - частота

вращения инструментального червяка, об/мин, n6 – частота

вращения заготовки.

Механизм согласования движений состоит из цилиндрической пары z1/ z2, конической пары z2'/ z3, цилиндрического ряда z3'/ z4 /z5 и червячной передачи z5'/ z6. Передаточное отношение от вала модульной червячной фрезы (инструментального червяка) до оси вращения заготовки в соответствии с формулой (11.2):

(11.6)

(11.6)

Рис. 11.1. Схема лабораторной установки ТММ-СГУПС

где ![]() -

число заходов приводного червяка.

-

число заходов приводного червяка.

Приравнивая правые части равенств (11.4) и (11.5), получают:

![]() (11.7)

(11.7)

Отсюда передаточное отношение согласующей кинематической цепи с учётом равенства для станочного зацепления mи = mк:

(11.8)

(11.8)

Результаты, рассчитанные по формулам (11.6) и (11.8), должны совпадать.

Диаметр вершин червяка определяют по формуле:

![]() (11.9)

(11.9)

Делительный диаметр:

![]() (11.10)

(11.10)

Диаметр вершин инструментального червяка больше диаметра вершин червяка на величину радиального зазора (0,2m):

![]() (11.11)

(11.11)

где m

– осевой модуль червяка, равный окружному модулю колеса; ![]() - коэффициент диаметра червяка.

- коэффициент диаметра червяка.

Модуль нарезаемого колеса равен модулю инструментального червяка. Таким образом, m = mи = m6. Величины mи q стандартизованы. Извлечение из ГОСТ 2166 приведено в табл. 11.1.

Таблица 11.1

|

Модуль m, мм |

1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20 |

|

Коэффициент диаметра червяка q |

8; 10; 12,5; 16; 20 |

Высоту витка инструментального червяка определяют суммой двух высот головки витка и двух радиальных зазоров (ha = m):

![]() (11.12)

(11.12)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.