Металлические пленки для ИС

Как вам стало уже понятно, в настоящее время на практике используются два принципиально отличных варианта производства ИС и микросборок: тонко- и толстопленочный.

|

||||||

|

||||||

|

||||||

|

||||||

|

||||||

Тонкопленочная технология обеспечивает более точные размеры элементов, однако сложнее и поэтому дороже толстопленочной.

В технологиях п/проводниковых ИС осаждение тонких пленок металлов используется как правило для создания коммутации и создании контактных площадок, а также резисторов, конденсаторов и т.п.

Очевидно, что конфигурация пленок определяется конструкцией ИС и заданными значениями их электрофизических параметров.

Параметры пленок изменяются в широком диапазоне в зависимости от её состава и условий осаждения. Наиболее важная характеристика - r.

|

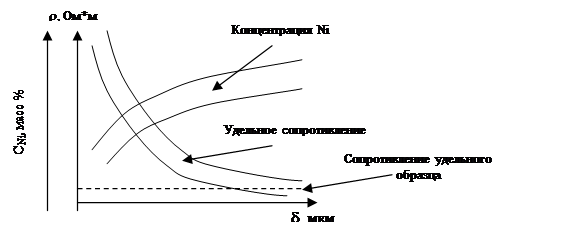

Так, например, может наблюдаться три области изменения удельного сопротивления r как функции толщины d.

d ³ 0,1 мкм Þ r » rМе (массивного образца)

d » 10-2 мкм Þ r > rМе

d ≤ 10-3 мкм Þ r - очень большое

Схематично данная ситуация изображена на графике для пленки нихрома в зависимости от ее толщины и концентрации Ni.

Для приближенного вычисления удельного сопротивления пленки используют соотношение:

r = rМе (1+А/d), А = const (определяется экспериментально)

Если же пленка априори считается однородной то ее сопротивление есть

R = rпл l/S = rплl/(bd)

Где l, b, S – длина, ширина и площадь сечения пленки.

При l = b (т.е. квадратное сечение) R = rпл/d = rs –поверхностное сопротивление Ом/см.кв.

В случае если необходимо получить резистивный элемент, то он должен обладать максимальным сопротивлением

Rmax = ½ rs/b (Sk – So)

Sk – общая площадь пластины; So – площадь пластины, занятая другими компонентами;

Обычно экспериментальное значение Rmax несколько меньше расчетного за счет контактных площадок и зазоров.

Применяемые для внутрисхемной коммутации ИС проводящие пленки должны отвечать ряду требований:

- высокая теплопроводность

- адгезия к подложке

- коррозионная стойкость

- термоустойчивость

- не рекристаллизуется под воздействием высоких температур

- совместимость с другими элементами ИС.

Обычно для токоведущих дорожек используются такие хорошие проводники как золото, медь, серебро, алюминий и т.д.

Наиболее токопроводящим является серебро, но оно практически не используется из-за высокого коэффициента поверхностной диффузии и электролизации, которые при эксплуатации вызывают закорачивание соседних проводников.

Медь широко применяется в качестве материала для коммутации элементов ИС, особенно для изготовления микрополосковых СВЧ – линий. Однако низкая адгезия к керамическим и стеклянным подложкам + высокая окисляемость поверхности создают трудности при подсоединении внешних выводов. Поэтому медь используется только в составе многослойных проводников и контактных площадок. В качестве адгезионного подслоя меди используют хром, титан ванадий. Для таких пленочных структур длительные термические воздействия в диапазоне температур 100…600 оС не оказывают влияния на электрические свойства. В качестве защитного покрытия для Cr-Cu, Ti-Cu и V-Cu структур служат NI и Au, которые позволяют присоединять внешние выводы сваркой или пайкой.

Золото с адгезионным подслоем наиболее полно удовлетворяет требованиям однослойной коммутации, так как выдерживает высокие температуры обработки на воздухе и обеспечивает высокое качество соединения с внешними выводами практически любым способом. При использовании золота в контакте с другими металлами необходимо при подборе учитывать их взаимную диффузию с образованием твердых растворов или интерметаллических соединений, обладающих неблагоприятными

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.