Затем трубка подвергалась процессу горячей штамповки, в результате чего претерпевала сжатие по диаметру.

После этого все полости заполнялись медью для удобства обработки торцевых поверхностей. В дальнейшем медь выпаривалась, а получившийся диск устанавливали в сборку, которую можно нагревать и на которую можно подавать цезий.

Однако для работы в реальных условиях сильноточного ионного источника ионизатор обычно изготавливают не путем прессования вольфрамовой проволоки, а путем спекания очень мелкого вольфрамового порошка таким образом, что плотность материала ионизатора составляет 80—83% плотности кристаллического вольфрама. Ионизатор из такого материала может иметь более мелкопористую структуру и обладать большими размерами, чем проволочный ионизатор. Лучший материал для ионизатора получают при прессовании и спекании до требуемой плотности вольфрамового порошка со сферическим зерном Ø 2—10 мкм. Температура спекания составляет ~1800 К, что существенно выше рабочей температуры ионизатора (~1400 К), это доказывает стабильность такого материала в условиях реального источника.

9.8. Конфигурации ионных источников

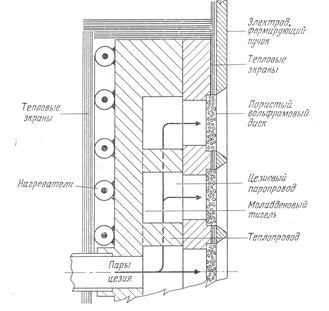

Высокоэффективный ионный источник с пористым вольфрамовым ионизатором был сконструирован для непрерывной работы в течение нескольких тысяч часов. Если рассматривать только пористый ионизатор, то следует говорить о двух типах источников. В первом, называемом пуговичным источником (button source) используется набор маленьких пористых вольфрамовых дисков. В другом источнике игольчатого типа (sast rugi source)—ионизатор имеет цельную большую поверхность с определенным рельефом. На рис. 9.10 схематически показано устройство пуговичного источника, разработанного фирмой Е1есtго-Орtiсаl Sуstеms для космических двигателей. Конструкция этого источника довольно сложная. Вольфрамовые диски герметически вставлены в отверстия в молибденовой пластине, которые образуют достаточно плотную систему. Это является довольно сложной задачей, однако разработанные методы пайки позволяют ее решить. Поскольку капиллярный эффект приводит к втягиванию материала припоя в поры вольфрама, было необходимо создать специальные материалы, которые образовали бы сплав с вольфрамом до того, как произойдет глубокое проникновение в поры. В конце концов было доказано преимущество электронного метода сварки, но для такой работы сварщик должен обладать высокой квалификацией, и, кроме того, нужна высококачественная аппаратура.

Необходимость

равномерного нагрева столь протяженных структур требует, чтобы тыльная часть

цезиевого паропровода, содержащего нагревающие элементы, была соединена с

перед

Рис. 9.10. Схематическое изображение устройства пуговичного ионного источника.

ней поверхностью большим числом теплопроводов. Эти теплопроводы представляют собой треугольные столбики, оставленные в тигле в результате его обработки тремя наборами параллельных торцевых фрез, каждый из которых двигался в одном из трех направлений, соответствующих рядам отверстий в молибденовой пластине, которая служит оправой для установки вольфрамовых дисков. Молибденовую пластину с установленными в ней дисками-ионизаторами спаивают с тиглем таким образом, чтобы периферийный шов был бы вакуумным и каждый теплопровод образовывал надежный контакт с молибденовой пластиной.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.