Цель работы: освоение методики определения термических напряжений в слитках, и установление влияния скорости охлаждения слитка на значение термических напряжений.

1 ОБЩИЕ ПОЛОЖЕНИЯ

В слитке напряжения возникают вследствие неравномерной и неоднородной усадки отдельных его частей. В зависимости от причин, вызывающих неравномерность усадки, напряжения подразделяют на три вида:

- температурные (термические) σт, обусловленные различием температуры разных частей слитка при охлаждении;

- фазовые σф, возникающие в результате неодновременного протекания фазовых превращений в слитке;

- усадочные σу, обусловленные механическим торможением усадки стенками металлической формы или кристаллизатора.

Температурные и фазовые напряжения являются остаточными, а усадочные временными. Усадочные напряжения существуют до тех пор, пока слиток не извлечен из формы, т. е. пока сохраняются причины, вызывающие эти напряжения. Под действием напряжений происходит коробление слитка или в нем образуются трещины.

Усадка слитка начинается с момента образования кристаллического скелета, т. е. задолго до полного затвердевания. При температурах между ликвидусом и солидусом большая часть сплавов имеет очень низкие значения прочности и пластичности. Поэтому напряжения, возникающие в этот период, чрезвычайно опасны из-за образования трещин.

Склонность сплавов к образованию трещин во время кристаллизации определяется величиной линейной усадки, механическими свойствами при высоких температурах, скоростью затвердевания, характером кристаллизации, температурой начала линейной усадки и пр.

Рис.1 - Влияние состава сплава на

его склонность к образованию трещин.

Между склонностью сплавов к образованию трещин при затрудненной усадке и величиной эффективного интервала кристаллизации установлена прямая связь. Для одной и той же системы сплавов по мере увеличения эффективного интервала кристаллизации (разности температур между линией 1 начала линейной усадки и солидусом) склонность к образованию трещин растет (рисунок 1). Понятие «эффективный интервал кристаллизации» было введено академиком А. А. Бочваром, и под ним подразумевается интервал, ограниченный температурой начала линейной усадки и температурой солидуса.

Решающее влияние на склонность сплава к образованию трещин при затрудненной усадке имеет его пластичность в эффективном интервале кристаллизации. Если металл способен вынести деформацию растяжения, равную или большую линейной усадки в этом интервале, то разрушения слитка не происходит. По данным И. И. Новикова, величина пластичности при температуре выше температуры солидуса определяется характером затвердевания сплава. Сохранение большого количества жидкости до температуры солидуса делает сплав трещиноустойчивым. Если прочный скелет образуется вблизи температуры ликвидуса, то, как правило, сплав обладает малой трещиноустойчивостью.

Характер кристаллизации определяет и рост прочности корки. Чем быстрее растет прочность, тем выше трещиноустойчивость сплава.

Склонность сплавов к образованию трещин при затрудненной усадке определяют с помощью технологических проб.

По методу А. А. Бочвара и З.А. Свидерской эта характеристика определяется на образцах, имеющих форму двутавра. Сущность метода заключается в том, что залитый образец охлаждается в форме в условиях затрудненной усадки. Противодействие усадке создается грузом.

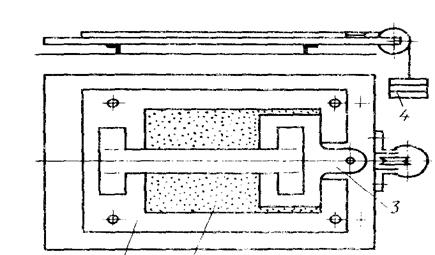

Рис. 2 - Схема прибора для определения склонности сплавов к образованию трещин при затрудненной усадке по методу А.А. Бочвара.

Прибор состоит из двух металлических частей, одна 3 из которых подвижна и может перемещаться вследствие сокращения размеров образца (рисунок 2, а). Средняя часть выполняется из формовочной смеси 2, уплотняемой в неподвижной части 1. Прибор смонтирован на металлической плите. Для затруднения усадки к подвижной части через ролик подвешивают груз 4. Метод дает возможность провести сравнительную оценку сплавов. Однако абсолютные значения напряжений, вызывающих разрушение, нельзя считать постоянными, так как они получены для конкретных условий кристаллизации. для получения сопоставимых результатов площадь сечения образцов, условия заливки, место подвода металла и время выдержки образцов под нагрузкой следует принимать одинаковыми.

Обнаружение трещин на поверхности образцов ведут при нормальной температуре с помощью бинокулярной лупы.

Величина напряжений (σ, МПа), вызывающих образование трещин, вычисляется из отношения массы приложенного груза к площади сечения образца в месте образования трещины:

σ = m/S (1)

где m – масса груза, кг; S – площадь сечения образца, м2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.