улавливаемых металла, щепы и пней должна быть механизирована. Для складирования отходов на территории электростанции предусматривают площадку.

Первая ступень дробления: одно-двухваловая зубчатая дробилка, типа ДДЗЭ-15×12.

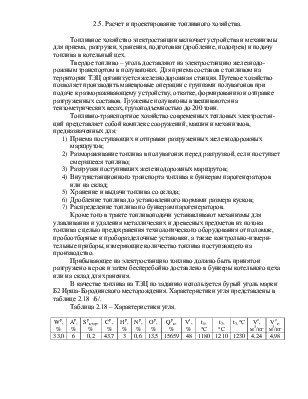

Таблица 2.20 – Технические характеристики дробилки ДДЗЭ-15×12

|

Произво-дительность, т/час |

Размеры ротора, мм |

Размер куска исходного, получен-ного, мм |

Частота вращения ротора, об/мин |

Мощность электро-двигателя, кВт |

Масса, т |

|

|

диаметр |

длина |

|||||

|

150 |

1500 |

1200 |

900/15-150 |

50 |

75 |

31,3 |

Дробленое топливо поступает в бункера сырого угля. Определяем необходимую емкость сырого угля:

Vоб = (В × τ) / (γт × Кзап) = (156,81 × 5) / (0,85 × 8) = 1153 м3, где В = 156,81 т/час – расход топлива на один энергоблок;

τ = 5 час – время работы энергоблока на топливе БСУ;

γт = 0,85 т/м3 – насыпной вес угля;

Кзап = = 8 – коэффициент заполнения бункера /5/.

Вторая ступень дробления: на каждую нитку ленточных конвейеров устанавливаем по одной молотковой дробилки типа М20×20Г. Технические характеристики дробилки представлены в таблице 2.21.

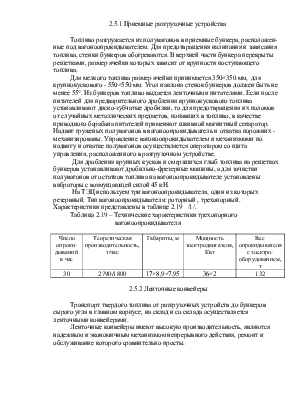

Таблица 2.21 – Технические характеристики дробилок типа М20×20Г

|

Размеры ротора, мм |

Частота вращения ротора, об/мин |

Размер наиболь-ших кусков, мм |

Макси-мальная крупность дробленого продукта, мм |

Произ-води-тельность |

Мощность эл.дви-гателя, кВт |

Масса дробилок без эл.обору-дования, т |

|

|

диаметр |

длина |

||||||

|

2000 |

2000 |

590 |

600 |

15 |

600-800 |

800 |

41,2 |

Из бункеров сырого угля топливо, с помощью питателя сырого угля, типа СПУ 700/5040 (4 штуки), подается в углеразмольные мельницы. Технические характеристики питателей сырого угля представлены в таблице 2.22.

Таблица 2.2 – Характеристики питателя сырого угля типа СПУ 700/5040

|

Ширина корпуса, мм |

Расстояние между осями звездочек, мм |

Произво-дительность, т/час |

Мощность электро-двигателя, кВт |

Вес питателя с приводом, кг |

|

700 |

5040 |

5-32,6 |

4 |

3240 |

2.5.4 Топливные склады

Для обеспечения электростанции топливом создают резервные его запасы: оперативный резерв – в бункерах главного корпуса и в расходном складе; долговременный – на резервном складе.

Топливо на складах укладывают в штабеля. Форма штабелей угля в плане зависит от занимаемой складом территории и от типа применяемых на складе основных механизмов. Высота штабелей не ограничивается и обуславливается лишь техническими возможностями складских механизмов.

Площадь, непосредственно занятую штабелями, определяем по формуле:

F = (24 × ВΣ × n) / (h × γ × φ) = (24 × 470,44 × 30) / (10 × 0,85 × 0,85) =

= 46881,2 м2, где ВΣ = 470,44 т/час – часовой расход топлива;

n = 30 – число суток запаса топлива на складе;

h = 10 м – высота штабеля;

φ = 0,85 – коэффициент, учитывающий угол естественного сползания топлива в штабеле /1/.

Формирование штабеля осуществляется бульдозерами. Принимаем бульдозеры типа ДЭТ-250 ОМ с производительностью 125 т/час /11/.

Количество бульдозеров:

n = Вл / Вт = 586,5 / 125 = 5 шт., где Вл – производительность ленточного конвейера, т/час;

Вт – производительность бульдозера, т/час;

Количество бульдозеров должно приниматься с резервом составляющим 30%:

n/ = 1,3 × 5 = 7 шт.

Со склада топливо выдается через подземные бункера на конвейер, расположенный в подземной галерее.

2.5.5 Выбор схемы и механизмов системы пылеприготовления

Выбор схемы пылеприготовления определяется /5/:

1) видом топлива;

2) приведенной влажностью;

3) количеством влаги, которое необходимо испарить в процессе сушки;

4) типом мельницы;

5) типом топочного устройства;

6) производительностью котла.

Правильный выбор схемы определяет надежность работы и ее экономические показатели. Соответственно сжигаемому топливу, типу углеразмольного устройства и топочной камерой, работающей с твердым шлакоудалением (t3 = 1200 °С) котел оборудуется пылеприготовительной установкой с прямым вдуванием /5/. Сушка топлива производится смесью дымовых газов с воздухом /5/.

2.5.5.1 Выбор числа мельниц

В зависимости от качественных характеристик угля V = 48% необходима определенная тонкость помола R90 = 60%, определяющая выбор углеразмольных мельниц. Для получения минимальных потерь с механическим недожогом R90 = 60%. Остаток на ситах должен быть: R200 = 20% и R100 = 1%. С учетом этого и взависимости от твердости угля, характеризуемой коэффициентом размолоспособности Кло = 1,15 выбираем тип углеразмольной мельницы – молотковая /5/.

По рекомендации /5/ для размола угля устанавливаем четыре мельницы (число, кратное чилу горелок топочной камеры). По /5/ при установке четырех мельниц суммарная их производительность должна быть такой, чтобы при выходе из работы одной мельницы остальные при обеспечили 90% номинальной производительности котла.

Тогда производительность одной мельницы составит:

Вм = (0,9 × Вр × 1,7) / (n× Кло) = (0,9 × 78,4 × 1,7) / (3 × 1,15) = 34,7 т/час, где Вр – расход топлива на один котел, т/час;

n = 3 шт. – количество мельниц ( при выходе одной мельницы из работы);

Кло = 1,15 коэффициент размолоспособности.

Устанавливаем четыре мельницы на один котел типа ММТ 1500/3230/735. Технические характеристики молотковой мельницы представлены в таблице 2.23.

Таблица 2.23 – Характеристики молотковой мельницы типа ММТ 1500/3230/735

|

Производительность, т/час |

Число оборотов, об/мин |

|

39,7 |

735 |

2.5.6 Описание схемы пылеприготовления

Схема пылеприготовления представлена на рисунке 2.8. Топливо подается из бункера сырого угля –1, питателем сырого угля – 2 в мельницу молотковую – 3, где размалывается и подсушивается в процессе размола газовоздушной смесью. Из мельницы пыль потоком первичного воздуха выносится в сепаратор –4 инерционного типа и далее через пылеугольные горелки в топку котла.

Значительное сопротивление по ходу сушильног агента через сепаратор

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.