температура, нагрузка, шумовые и вибрационные характеристики и др.).

Методы измерения параметров пневмомашин аналогичны методам измерений параметров гидромашин, отличие состоит лишь в средствах измерений.

Остановимся на методах и средствах измерений, характерных для гидромашин.

Давление рабочей жидкости измеряется манометрами, вакуумметрами или мановакуумметрами с упругим чувствительным элементом (ГОСТ 2405-80).

Давление р определяется по формуле:

![]() , где

рм – показание прибора, МПа;

, где

рм – показание прибора, МПа;

![]() – поправка,

которая вносится в измерение, если точка отбора давления не совпадает с торцом

штуцера измерительного прибора, при измерении давления менее 1 МПа.

– поправка,

которая вносится в измерение, если точка отбора давления не совпадает с торцом

штуцера измерительного прибора, при измерении давления менее 1 МПа.

Для записи давления или его дистанционного контроля используются датчики давления рабочей жидкости, преобразующие его в электрический сигнал, передаваемый на записывающие приборы или приборы визуального контроля.

Расход рабочей жидкости измеряется прямыми и косвенными методами.

При прямом измерении применяются расходомеры: переменного перепада давления; переменного уровня; тахометрические шариковые или крыльчатые (ГОСТ 17012-71).

При косвенном измерении используются объемный или весовой методы. Сущность их состоит в измерении объема (массы) перекачиваемой рабочей жидкости и одновременном измерении продолжительности ее протекания (заполнения мерной емкости).

Рабочий объем гидромашин определяется косвенными методами: мерной емкости; двух частот вращения; расчетным.

Первый метод состоит в перекачивании рабочей жидкости в мерную емкость при вращении вала испытываемой машины с частотой от 1/6 до 1/3 с-1 и давлении жидкости, уровень которой в подпитывающем гидробаке на 500...800 мм выше уровня входного патрубка испытываемой машины.

Метод «двух частот вращения» состоит в измерении расхода жидкости при двух определенных частотах вращения с последующим вычислением рабочего объема по формуле:

, см3, где

Q1 и Q2 – расходы жидкости (воздуха) при частоте вращения п1

и п2, дм3/с.

, см3, где

Q1 и Q2 – расходы жидкости (воздуха) при частоте вращения п1

и п2, дм3/с.

Значения п1 и п2 выбираются в интервале 20...100% от номинальной частоты вращения вала машины.

Измерения должны производиться для насосов при давлении жидкости, составляющем не более 5% номинального значения, а для гидромоторов – при выходном крутящем моменте на валу, равном нулю.

Расчетный метод состоит в подсчете рабочего объема V0 (см3) гидромашины по формуле:

![]() , где

Vк – объем рабочей камеры, вычисленный по измеренным ее

геометрическим размерам, см3;

, где

Vк – объем рабочей камеры, вычисленный по измеренным ее

геометрическим размерам, см3;

z – число рабочих камер;

k – число рабочих циклов (всасывание - нагнетание) одной рабочей камеры за один оборот вала.

Вязкость рабочей жидкости измеряется го ГОСТ 33-82, ГОСТ 6258-85. При этом используются специальные приборы, называемые вискозиметрами.

40.3. Типовые схемы стендов

Для проведения испытаний гидро- пневмомашин используются испытательные стенды и информационно-измерительные системы. Под испытательным стендом понимают техническое устройство, предназначенное для установки объекта испытаний в заданных положениях, создания воздействующих факторов, съема информации и управления процессом или объектом испытании.

Несмотря на многообразие схем гидро- и пневмосистем испытательных стендов, для всех них характерно наличие следующих общих групп основных устройств: источников подачи рабочей жидкости, гидролиний, нагрузочных устройств и измерительных приборов.

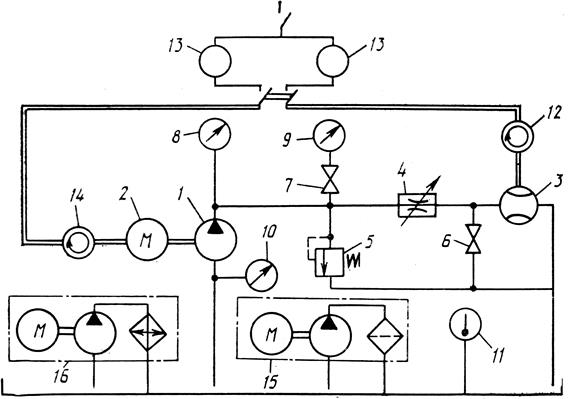

Рис. 8.22. – Принципиальная схема стенда для испытаний насоса

Принципиальная схема стенда для испытания насосов в соответствии с ГОСТ 14658-86 представлена на рис. 8.22. Вал испытуемого насоса 1 приводится во вращение балансирным электродвигателем 2. Рабочая жидкость насосом подается в перекрываемую линию гидросистемы стенда. С помощью предохранительного клапана 5 предупреждается превышение давления в гидросистеме стенда сверх установленного. Нагружение насоса 1 производится при помощи регулируемого дросселя 4.

В стенде установлены следующие измерительные устройства: манометры 8, 9, 19, термометр 11, расходомер 3, преобразователи

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.