15. Аксиально-поршневые гидромашины с неподвижным

наклонным диском

15.1. Устройство и принцип действия

Возможность повышения скоростей и давления в гидромашинах с шатунным приводом поршней ограничена устойчивостью против вибраций, а также прочностью узлов этого привода. Последнее ограничение может быть снято, если устранить шатуны, а усилия поршней на наклонный диск передать через какой-либо промежуточный элемент с большой поверхностью контакта.

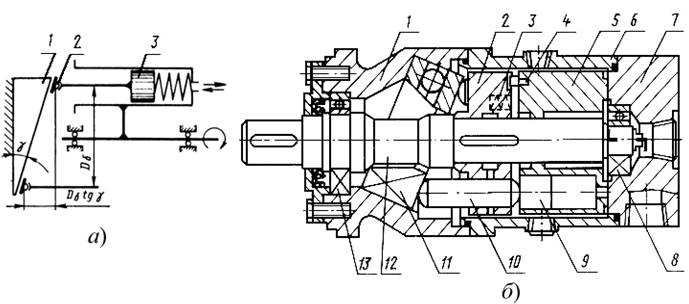

Рис. 4.5. – Аксиально-поршневая гидромашина с наклонным диском: а) кинематическая схема; б) конструкция

В соответствии с этим в системах с высокими давлениями получают распространение гидромашины бесшатунной схемы (рис. 4.5, а) с неподвижным наклонным диском и вращающимся ротором 1, обеспечивающим через кольцевые гидростатические опоры (башмаки) 2 возвратно-поступательное перемещение поршней 3. Этот диск выполняет, роль кривошипа, осуществляющего ведение поршня.

Такие гидромашины применяются в приводах металлорежущих и деревообрабатывающих станков, термопластавтоматов, автоматических линий и др., в том числе в приводах с ЧПУ, в следящих и шаговых приводах.

Аксиально-поршневой гидромотор такого типа состоит из корпуса 1 (рис. 4.5, б), в расточках которого расположен упорный подшипник 11, опорного диска 7, корпуса 6, вала 12,установленного в подшипниках 8 и 13.

На валу на шпонке расположен барабан 2 с толкателями 10 и пружинами 3,которые прижимают ротор 5 с поршнями 9 к диску 7. Ротор посажен на центрирующий поясок вала 12и синхронизируется с барабаном 2 поводком 4.

Рабочая жидкость под давлением поступает по каналам опорного диска в поршневые камеры гидромотора. Усилие, создаваемое давлением рабочей жидкости на поршни, передается через толкатели на упорный подшипник. Тангенциальная составляющая этого усилия приводит барабан (а, следовательно, и вал ротора) во вращение.

Отработанная рабочая жидкость поступает по соответствующим каналам опорного диска в сливную магистраль.

Направление и частота вращения гидромотора меняются путем изменения направления и величины потока жидкости.

Кинематика аксиально-поршневой гидромашины с неподвижным наклонным диском такая же как с подвижным наклонным диском, рассмотренная в лекции №11.

15.2. Гидростатическая опора поршней

В аксиально-поршневых гидромашинах, работающих при высоких давлениях необходимо применять гидростатические опоры (башмаки) для уменьшения контактного трения, увеличения КПД и возможности увеличения рабочего давления. При этом должно быть ограничено контактное напряжение, обусловленное давлением жидкости на поршни, находящиеся в полости нагнетания. Регулирование этого напряжения достигается с помощью гидростатической разгрузки поршня, которая во многом определяет надежность работы этих машин.

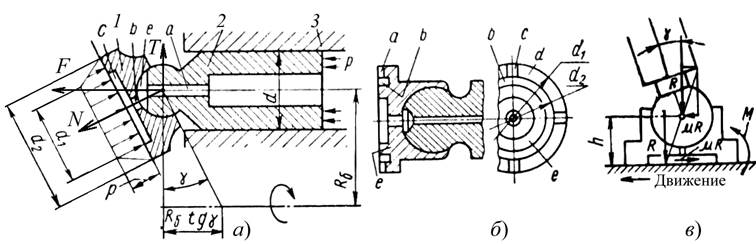

Рис. 4.6. – Схемы гидростатической опоры

Схема действия такой

гидростатически уравновешенной опоры показана на рис. 4.6, а. Рабочая

жидкость из полости поршня через дроссельное отверстие а в нем и

сверление b в

опоре 1 поступает в камеру с диаметром ![]() на

торцовой ее поверхности, поэтому в этой камере действует давление, частично

уравновешивающее осевое усилие давления на поршень 2, а также

обеспечивается смазывание поверхностей трения: торца опоры и диска; шарового

соединения опоры с поршнем.

на

торцовой ее поверхности, поэтому в этой камере действует давление, частично

уравновешивающее осевое усилие давления на поршень 2, а также

обеспечивается смазывание поверхностей трения: торца опоры и диска; шарового

соединения опоры с поршнем.

Гидростатическая

разгрузка – это система, которая включает в себя разгружающую рабочую камеру

башмака с (рис. 4.6, а), дросселирующие щели между

башмаком и опорным диском b, дросселирующие отверстие в плунжере а

(выполняет роль регулятора системы). Геометрические формы деталей устройства,

свойства рабочей жидкости, жесткость пружины и давление р определяют

зависимость величины зазора ![]() и динамические

особенности системы.

и динамические

особенности системы.

Расчет кольцевых опор производится, исходя из того, что в статических условиях опоры находятся в равновесии под действием следующих сил (давлением жидкости в корпусе насоса пренебрегаем):

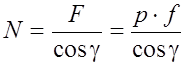

а) усилия гидравлического прижима, противоположного реакции N, действующей перпендикулярно к плоскости наклонного диска (рис. 4.6, а)

, где

, где ![]() – сила

давления р рабочей жидкости на площадь поршня диаметром

– сила

давления р рабочей жидкости на площадь поршня диаметром ![]() ;

;

![]() – угол наклона диска;

– угол наклона диска;

б) усилия пружины ![]() 3

(рис. 4.5, б), приходящегося на одну опору

3

(рис. 4.5, б), приходящегося на одну опору  , где

z –число поршней;

, где

z –число поршней;

в) усилия отжима ![]() кольцевой

опоры, возникающего в результате давления р жидкости на поверхности ее

выточки

кольцевой

опоры, возникающего в результате давления р жидкости на поверхности ее

выточки ![]() (рис.4,6, а) и среднего давления в зазоре

опорного пояска. Усилие

(рис.4,6, а) и среднего давления в зазоре

опорного пояска. Усилие ![]() определяется из

условия, что в выточке опоры действует рабочее давление р, что обычно и

соблюдается, так как утечка жидкости при правильно сконструированной кольцевой

опоре пренебрежимо мала.

определяется из

условия, что в выточке опоры действует рабочее давление р, что обычно и

соблюдается, так как утечка жидкости при правильно сконструированной кольцевой

опоре пренебрежимо мала.

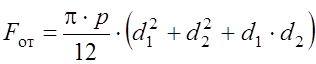

Практически можно принять, что в торцовом зазоре между

кольцевой поверхностью опоры, ограниченной диаметрами ![]() и

и

![]() и поверхностью наклонной шайбы, давление

распределяется по линейному закону. Тогда усилие

и поверхностью наклонной шайбы, давление

распределяется по линейному закону. Тогда усилие ![]() будет

численно равно объему усеченного конуса высотой р с диаметрами оснований

будет

численно равно объему усеченного конуса высотой р с диаметрами оснований

![]() и

и ![]() :

:

.

.

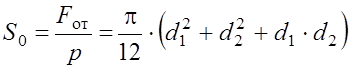

Для того чтобы максимально устранить утечки через

торцовый зазор кольцевой опоры, принимается отношение площади поршня S к

площади опорной поверхности S0 равным ![]() ,

следовательно, площадь опорной поверхности равна:

,

следовательно, площадь опорной поверхности равна:

.

.

В схеме разгруженного поршня (рис. 4.6, а) одновременно осуществляется также и частичная разгрузка сферической головки поршня 2, за счет того, что рабочая жидкость одновременно подводится к камере е, образованной срезом части сферы. Усилие давления жидкости, подводимой в камеру е на площадь среза, а также давление жидкости, проникшей в зазор сферической пары, противодействуют усилию давления на торец поршня.

Фактором, ограничивающим возможность уменьшения площади опорно-уплотнительного пояска башмака, является допустимое смятие материала. С целью увеличения контактной площади поясков башмака при одновременном обеспечении требуемой разгрузки от силы давления жидкости, применяют башмаки, в которых на контактной поверхности выполняется дополнительная разгрузочная канавка b, соединенная радиальными прорезями (каналами) с со сливом (рис. 4.6, б).

При конструировании разгрузочной гидростатической

опоры поршня следует учитывать, что башмак нагружается опрокидывающим моментом,

обусловленным силами трения ![]() его по наклонному

диску. Этот момент стремится опрокинуть башмак в направлении движения (рис. 4.6, в). Величина

его по наклонному

диску. Этот момент стремится опрокинуть башмак в направлении движения (рис. 4.6, в). Величина ![]() зависит для данного коэффициента трения

зависит для данного коэффициента трения ![]() от усилия R, которым

башмак прижимается к диску. Величина усилия R

определяется разностью сил (без учета трения поршня в цилиндре):

от усилия R, которым

башмак прижимается к диску. Величина усилия R

определяется разностью сил (без учета трения поршня в цилиндре):

![]() , где

, где ![]() –

нормальная составляющая (реакция опоры) силы давления жидкости на поршень

(рисунок 3);

–

нормальная составляющая (реакция опоры) силы давления жидкости на поршень

(рисунок 3);

![]() – усилие

гидростатической разгрузки (грузоподъемность гидростатического подшипника).

– усилие

гидростатической разгрузки (грузоподъемность гидростатического подшипника).

Сила трения ![]() будет стремиться

развернуть башмак относительно центра сферы поршня, расстояние h

которое от поверхности скольжения является плечом приложения этой силы. В

соответствии с этим опрокидывающий момент башмака определится по формуле:

будет стремиться

развернуть башмак относительно центра сферы поршня, расстояние h

которое от поверхности скольжения является плечом приложения этой силы. В

соответствии с этим опрокидывающий момент башмака определится по формуле:

![]() .

.

Следовательно, при увеличении угла ![]() и высоты h положения

центра, результирующая сил на скользящем башмаке может выйти за пределы опорной

его поверхности, что приведет к опрокидыванию башмака. Для устранения этого

стремятся понизить коэффициент трения

и высоты h положения

центра, результирующая сил на скользящем башмаке может выйти за пределы опорной

его поверхности, что приведет к опрокидыванию башмака. Для устранения этого

стремятся понизить коэффициент трения ![]() , а

также уменьшают высоту h центра сферы и силу R и ограничивают

величину угла наклона

, а

также уменьшают высоту h центра сферы и силу R и ограничивают

величину угла наклона ![]() значением 15 – 18°.

значением 15 – 18°.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.