Перемещение рабочего элемента соответствует изменению

переменного радиуса ![]() в пределах от

в пределах от ![]() до

до ![]() ,

представляющего собой расстояние от оси, проходящей через центр О1

пластинчатого ротора, до окружности касания пластин со статором (рис. 6.4):

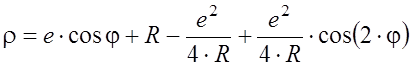

,

представляющего собой расстояние от оси, проходящей через центр О1

пластинчатого ротора, до окружности касания пластин со статором (рис. 6.4):

, где R – расстояние от точек касания пластины со статором до

оси О2 (рис. 6.4, б)

, где R – расстояние от точек касания пластины со статором до

оси О2 (рис. 6.4, б)

![]() – текущий угол поворота

ротора от нейтральной горизонтальной оси.

– текущий угол поворота

ротора от нейтральной горизонтальной оси.

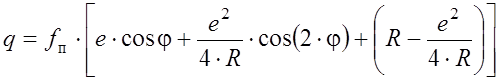

Следовательно рабочий объем будет равен:

Из треугольника ![]() (рис.

6.4, б), следует, что текущее значение рабочей высоты h'

пластины равно:

(рис.

6.4, б), следует, что текущее значение рабочей высоты h'

пластины равно:

![]() , где

, где ![]() – текущая радиальная координата пластины:

– текущая радиальная координата пластины:

![]() .

.

Следовательно, выражение для вычисления текущего значения рабочей высоты пластины:

![]() .

.

Т.к. величина ![]() относительно

мала, то угол

относительно

мала, то угол ![]() и соответственно

и соответственно ![]() , следовательно, можно упрощенно написать:

, следовательно, можно упрощенно написать:

![]() .

.

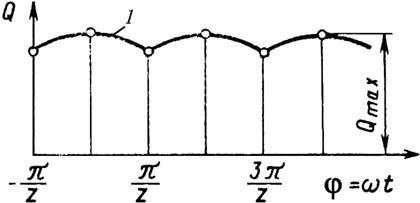

Значение рабочей высоты h' и соответственно рабочий объем и подача изменяются по закону синуса (рис. 6.6).

Рис. 6.6. – График подачи Q пластинчатого насоса в зависимости от угла поворота φ

График подачи насоса с четным числом пластин и нулевым перекрытием – кривая 1 – построен при условии, что момент вступления в работу очередной пары пластин совпадает с моментом выхода предыдущей пары, что соответствует нулевому перекрытию

Пульсация подачи будет тем меньше, чем больше пластин z. При нечетном числе пластин равномерность подачи повышается.

Т.к. переход рабочей камеры из полости всасывания в полость нагнетания происходит за ничтожное малое время, обратный поток из полости нагнетания вызовет высокие «забросы» давления в рабочей камере, гидравлические удары и пульсации давления на выходе насоса.

Колебания подачи и ударные явления, обусловленные обратным потоком жидкости в камеру из полости нагнетания, можно частично снизить выполнением на перевальной перемычке щелевидных прорезей малого сечения «усов», с помощью которых достигается плавное соединение камеры с полостью нагнетания.

Уровень пульсации подачи и соответственно «забросов» давления зависит при всех прочих равных условиях от объема камеры и сжимаемости жидкости.

25.6. Разгрузка пластин

Ограничения по давлению в пластинчатом насосе обусловлены тем, что при высоком давлении пластины при проходе зоны всасывания прижимаются с большим усилием к поверхности статора, в результате чего жидкость, находящаяся между пластинами и статором, выдавливается и между ними возникает сухое трение. Последнее приводит к нагреванию поверхностного слоя пластины в месте контакта ее со статором до температуры, которая может превышать температуру отпуска стали, т.е. интенсивный износ стали.

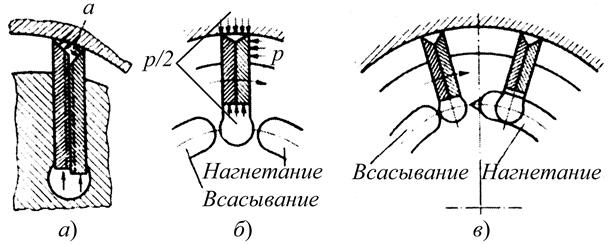

Рис. 6.7. – Схемы разгрузки рабочих пластин

Для уменьшения силы прижатия пластины к статорному кольцу предусматривают разгрузку, размещая в каждом пазу ротора две свободно посаженные пластины (рис. 6.7, а). Скошенные концы пластин прилегают к статорному кольцу по двум кромкам и образуют с ним замкнутую камеру а. Эта камера соединяется каналом малого сечения с полостью под пластиной, следовательно, в камере возникает разгружающее давление, величина которого, из-за сопротивления соединяющего канала и некоторой; утечки из камер, будет меньше, чем давление в полости под пластиной.

Часто насосы выполняются так, что полости пазов под пластинами сообщаются на рабочих участках соответственно с всасыванием и нагнетанием и отсекаются от них лишь в промежуточных положениях (рис. 6.7, б). При прохождении этих промежуточных участков, происходит разгрузка пластины, так как давление в верхней камере, образованной скошенными кромками, и давление в камере под пластиной становятся равными среднему значению (р/2) между давлениями всасывания и нагнетания.

Для снижения ударного действия обратного потока жидкости в конце прохода рабочей клети разделительной перемычки, со стороны нагнетательного окна выполняется щелевидная прорезь «ус» (рис. 6.7,в).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.