Таблица 8 – Способы ремонта

|

Наименование и площадь дефекта |

Выбранные способы ремонта |

Удельная стоимость (Сву) |

Стоимость восстановления Св =Сву |

Коэффициент готовности (Кд) |

Св |

|

Задняя опорная шейка |

ВДН |

5200 |

14,56 |

0,62 |

|

|

Шейка под распределительную шестерню |

ВДН |

5200 |

14,56 |

0,62 |

Выбранные способы ремонта удовлетворяют неравенству

Св ![]() Сн

Сн ![]() Кд

Кд

По технико-экономическому критерию выбираем для составления подефектной и маршрутной технологии вибродуговую наплавку как более экономичный и технологический метод.

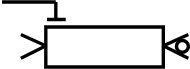

2.5 Схема базирования детали.

Основываясь на выбранном способе

ремонте, определяем поверхности, которыми деталь устанавливают и закрепляют при

обработке относительно инструмента. В выбранном способе ремонта схема

базирования по 1-му дефекту:

Основываясь на выбранном способе

ремонте, определяем поверхности, которыми деталь устанавливают и закрепляют при

обработке относительно инструмента. В выбранном способе ремонта схема

базирования по 1-му дефекту:

|

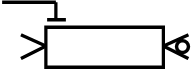

по 2-му дефекту:

2.6 Подефектная технология

На данном этапе разрабатываем технологию устранения каждого дефекта в отдельности по одному принятому способу для дефекта.

Данные по способу ремонта приведены в таблице 9.

Таблица 9 – Способы ремонта

|

Наименование дефекта и содержание операции |

Установочная база |

Оборудование |

|

|

Задняя опорная шейка |

Центровочные отверстия |

||

|

005 Наплавочная Наплавить |

Автоматическая вибродуговая головка УАНЖ-5 |

||

|

010 Токарная Точить до номинального размера |

Токарно-винторезный станок IE61M |

||

|

015 Шлифовальная Шлифовать |

Круглошлифовальный станок 3151 |

||

Продолжение таблицы 9 – Способы ремонта

|

Наименование дефекта и содержание операции |

Установочная база |

Оборудование |

|

|

Шейка под распределительную шестерню |

Центровочные отверстия |

||

|

005 Наплавочная Наплавить |

Автоматическая вибродуговая головка УАНЖ-5 |

||

|

010 Токарная Точить до номинального размера |

Токарно-винторезный станок IE61M |

||

|

015 Шлифовальная Шлифовать |

Круглошлифовальный станок 3151 |

||

2.7 Маршрутная технология

В данном разделе очередность проведения операций объединяется общим маршрутом. Маршрутная технология приведена в таблице 10.

Таблица 10 – Маршрутная технология

|

Наименование операции и содержание перехода |

Оборудование, содержание |

Технические требования на переходы и контроль |

Инструмент |

|

|

Рабочий |

Измерительный |

|||

|

005Наплавочная А. Установить, снять 1 Наплавить поверхность 1 B. Перевернуть 2 Наплавить поверхность 2 |

Наплавочный станок |

Микрометр 25 |

||

|

46мм |

||||

|

31мм |

||||

Продолжение таблицы 10 – Маршрутная технология

|

Наименование операции и содержание перехода |

Оборудование, содержание |

Технические требования на переходы и контроль |

Инструмент |

|

|

Рабочий |

Измерительный |

|||

|

010Токарная А.Установить, снять 1 Проточить поверхность 1 B. Перевернуть 2 Проточить поверхность 2 |

Токарный станок |

Микрометр 25 |

||

|

45мм |

||||

|

30.030мм |

||||

|

015Шлифовальная А.Установить, снять 1 Шлифовать поверхность 1 B. Перевернуть 2 Шлифовать поверхность 2 |

Шлифоваль-ный станок |

Микрометр 25 |

||

|

44.985мм |

||||

|

30мм |

||||

2.8 Выбор технологического оборудования, приспособлений и инструмента

Автоматическая вибродуговая головка УАНЖ-5.

Диаметр электродной проволоки, мм – 1,2 … 2

Скорость подачи электродной проволоки, мм – 12,5 … 22

Изменение скорости подачи электродной проволоки – сменной ведущих роликов

Принцип действия вибратора – Электромагнитный (7шт)

Токарно-винторезный станок модели IE61M

Высота центров, мм – 170

Наибольшее расстояние между центрами, мм – 710

Наибольший диаметр обработки, мм – 160, 320

Число оборотов цилиндра в минуту, мм – 35, 50, 71, 100, 140, 200, 240, 400, 560, 800, 1200, 1600

Продольные суппорта в мм на 1 оборот цилиндра – 0,004; 0,05; 0,006; 0,007; 0,08; 0,09; 0,1; 0,11; 0,12; 0,14; 0,15; 0,16; 0,18; 0,2; 0,22; 0,26; 0,28; 0,30

Поперечные подачи, мм – 0,025; 0,035; 0,045; 0,05; 0,07; 0,09; 0,1; 0,11; 0,14; 0,15; 0,18; 0,19

Мощность электродвигателя, кВт – 4,5

Число оборотов электродвигателя, об/мин – 1335

Кругло-шлифовальный станок модели 3151.

Наибольший диаметр обрабатываемого изделия, мм – 200

Диаметр шлифовального круга, мм – 450-600

Наибольшее перемещение стола, мм – 780

Наибольшее перемещение бабки шлифовального круга, мм – 200

Наибольшая длина шлифовального изделия, мм – 750

Мощность главного электродвигателя, кВт – 7

Число оборотов шпинделя передней бабки, об/мин – 75, 150, 300

Пределы подачи шлифовального круга, мм на один ход стола – 0.01-0.03

Пределы скоростей продольного хода стола, м/мин – 0.8 +10

Мощность основного электродвигателя, кВт – 5.8

Габаритные размеры станка, мм - 2260•1590•1770

Масса станка, кг – 3900

Резец – Р-18

Шлифовальный круг– плоский прямого профиля пн 600•32•305 ЭI6CM2H по ГОСТу 2424-67.

2.9 Режим обработки.

1 Наплавочная

n = 1000 ∙V/(πD)

n1 = 1000∙1.5 /(3.14∙45) = 10.6 об/мин.

n2 = 1000∙1.5 /(3.14∙30) = 15.9 об/мин.

L = πDe/(1000s)

L1 = 3.14∙45∙24/(1000∙3) = 1.1 см.

L2 = 3.14∙30∙30 = 0.95 см .

Время вспомогательное выбираем из таблицы

tв1 = 0.32 мин.

tв2 = 0.7 мин.

Время Tпз выбираем из таблицы

Тпз = 8 мин, количество деталей принимаем: z = 14 деталей

Tшк = 1.13(li/(ns) + tв1 + tв2∙L) + Tпз/z

Tшк1 = 1.13(24∙1/(10.6∙3) + 0.32 + 0.7∙1.1) + 8/14 = 2.6 мин.

Tшк2 = 1.13(30∙1/(15.9∙3) + 0.32 + 0.7∙0.95) + 8/4 = 2.3 мин.

2 Токарная

Выбираем основные параметры из таблицы:

t = 1; S = 0.2 мм/об; V = 85 м/мин.

n = 1000V/(πD)

n1 = 1000∙85/(3.14∙45) = 601 об/мин.

n2 = 1000∙85/(3.14∙30) = 902 об/мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.